您现在的位置是:首页 > 行业 > 制造 >

基于ProCAST软件的铸造工艺分析与优化

摘要采用ProCAST软件,对典型铸件端盖的铸造充型和凝固过程进行数值模拟。通过对模拟结果的分析,预测铸件的缺陷,进而提出相应的改进措施,消除因工艺设计不当出现的铸造缺陷,从而达到对工艺的进一步优化。 ...

目前,随着计算机软硬件技术的不断发展,需要对复杂数学模型进行计算的人型工程软件也不断出现。在铸造领域,通过对铸造过程的数值模拟计算,可在进行新产品的工艺设计之前,对其实际生产中可能出现的铸造缺陷进行预测,从而做到预先防止,这对于提高经济效益具有极其重要的现实意义。

木文以端盖铸件为例,用ProCAST软件对其工艺进行数值模拟计算,从而在实际生产之前预测了铸件缺陷,针对缺陷结果的分析,进而提出相应的改进工艺方案,以达到优化设计工艺的目的。

1 端盖铸件工艺方案的数值模拟计算和分析

1.1 铸件的工艺方案

端盖铸件轮廓尺寸为:635mm×635mm×132mm。由于端盖铸件应该具有很好的防尘和密封作用,因此要求铸件不能有缩孔缩松缺陷。该工艺设置2个瓶式冒口补缩,底注,用内浇道与横浇道相垂直的方式引入铁液。接下来对该工艺进行数值模拟分析,看该工艺设计的是否合理。

1.2 铸造的工艺参数

铸造模拟所用的参数如图1所示。

1.3 铸造的数值模拟过程与分析

模拟过程包括建立三维实体模型,网格划分,确定材料热物理性能、初始条件和边界条件,物理场数值计算及结果显示等步骤。

首先使用UG NX4对端盖模样和浇注系统(包括砂型)进行较准确的实体建模,然后利用ProCAST固有的网格划分模块MeshCAST对端盖铸造系统三维实体进行网格划分,自动生成有限元网格,网格单元数222 552,节点数46 7220

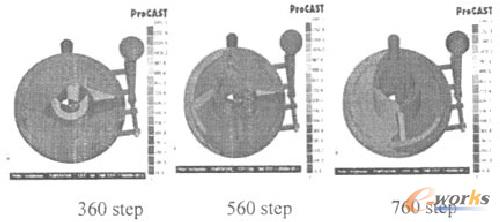

其次进行材料物性参数和初边值条件设置,最后进行数值计算。我们通过ProCAST观察窗口可以看到充型的过程。如图2所示,分别为第一种方案在360step, 560step, 760step时金属液充填型腔的三个不同阶段,从图中可以看出首先金属液先是从两边的内浇道进入型腔,然后在中间相遇,最后上升到冒口中,至此充填完毕。

如图3所示,铸件凝固时间最长的在图中红色的区域,且相对来说红色区域比较多,从图中我们也可以看出铸件不同部位凝固时间差相差很大,这种温度分布对于铸件来说是不利的,容易产生缩松缩孔缺陷。我们也可以从图4中得到验证即缩松缩孔在该区域产生的比较多。因此在改进工艺方案时,应尽量使凝固时间差缩小,以此来降低缺陷的产生。

2 优化后的工艺方案模拟与分析

2.1 优化后的铸件工艺方案

针对下面的模拟结果分析,提出相应的改进措施,提出另一个工艺方案,即该工艺采用大平面朝上,顶注,内浇道经向引入铁液,在浇道对面设置冒口溢留和补缩,冒口离开热节,在两壁交接的热节处设置冷铁激冷。

2.2 铸造的工艺参数

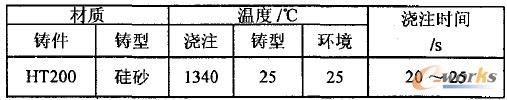

优化后铸造模拟所用的参数如表1所示。

表1 优化后模拟用的工艺参数

2.3 铸造的数值模拟过程与分析

首先也是要进行实体建模和网格划分,其中进行网格划分时,网格单元数119 996,节点数25 578。然后进行参数设置,这和第一种方案相同,只是增加了冷铁的设置,因此模拟与分析过程如下。

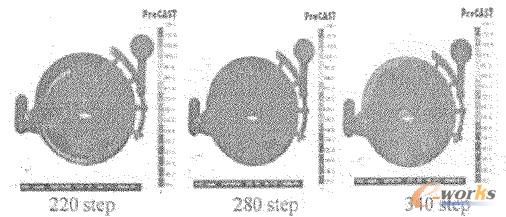

如图5所示,分别为220step,280step,340step时金属液充填型腔的三个不同阶段,从图中可以看出,金属液首先通过加强肋进入铸件下部,然后稳定的上升到铸件上部,充满冒口,最后浇注完成。

如图6为铸件凝固时间分布,可以看出凝固时间差有很大的变动,凝固时间差有所减少,这对减少缩松缩孔缺陷有很大的改进作用。如图7为铸件缩松缩孔分布,可以看出缺陷大大减少,原因为:优化后的工艺方案在金属液充型过程中,不流经热节,而是通过加强肋流入铸件下部,后进入的铁液可以补缩部铁液的收缩,浇注完毕以后,热节部位由于冷铁的激冷作用,凝固加快,缩小了壁厚差引起的凝固时间差,达到均衡凝固的要求,从而减少了铸件缩松缩孔缺陷。

3 结论

通过端盖铸件为例,我们使用ProCAST软件对两种不同工艺方案进行数值模拟,我们可以清楚地看到铸件充型凝固的整个过程,并且还可以预侧缺陷产生的部位,针对不同缺陷我们可以改变工艺方案来消除或降低缺陷的产生,以提高铸件的内部质量,达到进一步优化工艺的目的。进而来提高企业的经济效益,因此铸造工艺数值模拟软件会成为铸造企业与铸造工程师的强有力的辅助工具。

(本文不涉密)

责任编辑:

下一篇:支架形貌优化设计方法研究