您现在的位置是:首页 > 行业 > 制造 >

支架形貌优化设计方法研究

摘要 支架的主要作用是将其所支撑的零部件固定到安装位置,因此支架必须有足够的支撑强度,而对汽车、飞机上使用的支架来说,除了强度要求,还有固有频率方面的要求,以避免与其它零件产生共振。...

1 概述

支架的主要作用是将其所支撑的零部件固定到安装位置,因此支架必须有足够的支撑强度,而对汽车、飞机上使用的支架来说,除了强度要求,还有固有频率方面的要求,以避免与其它零件产生共振。

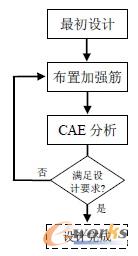

支架零件通常属于薄璧钣金结构,在钣金平面上冲压压延筋(加强筋)来增加支架强度的方法最经济因此被普遍采用。但是,根据零件尺寸、安装位置的不同,在支架上起筋的方向、长度、宽度和高度各有不同,也没有一个通用的设计准则。虽然目前已普遍采用有限元软件分析支架的强度及频率,但是对每一设计方案都要进行一次CAE分析。在这种情况下,工程师只能依靠前一次的分析结果及设计经验来进行改进,整个设计过程通常是设计-分析-改进-再分析的往复周期,设计时间长、效率低,其设计流程如图1所示。而且由于开发周期的限制最终的设计方案不一定是最优的。

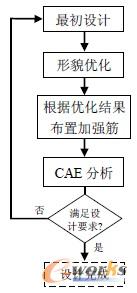

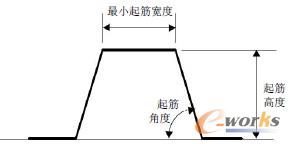

Altair公司的优化分析软件OptiStruct提供的形貌优化(Topography Optimization)功能是一种面向薄壁结构和钣金件的概念设计技术,利用该软件在设计初始阶段设计人员就可以快速确定加强筋的布局。具体操作流程为:确定需要起筋的区域、筋的最大高度、宽度和起筋的角度等参数,并根据设计要求设定优化目标同时设定约束条件,就可以通过OptiStruct软件自动的优化迭代计算得出最佳的加强筋布局,整个分析流程如图2所示。

图1 传统支架设计流程 图2 结合形貌优化的支架设计流程

通过图1、2可知,传统结合CAE分析的支架设计流程主要时间都集中在如何改善、优化加强筋的布置上,而通过采用形貌优化的设计方法,该工作在设计之初就通过优化计算基本完成了,而通过优化设计的支架加强效果通常是最优的,若仍不能满足设计要求,则表明通过加筋的方法无法达到设计要求,必须更改最初设计。这种设计思路大大压缩了设计时间,优化了设计流程。下面以某支架的设计开发为例对结合形貌优化的支架设计流程和方法进行详细的描述。

2 支架形貌优化方法及设计流程描述

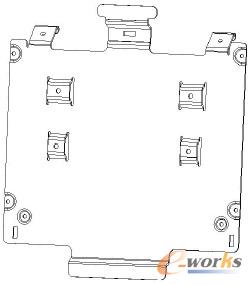

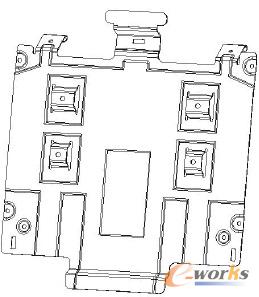

图3为某车载DVD支架的最初设计方案,支架通过中间4个安装孔固定到车顶的横梁上,设计要求该支架总成(包括DVD)的第一阶频率高于60Hz。

图3 最初设计的支架模型

图4 支架有限元分析模型

2.1 对最初设计的支架进行分析

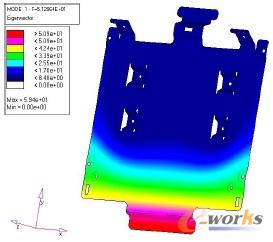

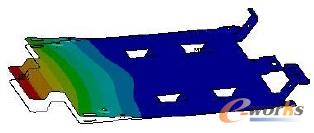

为了对最初设计的支架强度进行评估,对支架总成进行模态分析,由于整个总成的强度主要取决于支架,因此将DVD总成在其质心位置简化成一集中质量单元,并通过刚性单元RB2连接到支架连接孔,同时约束支架上4个连接到车架的安装孔,在HyperMesh软件中建立的支架总成分析模型如图4所示。支架模态分析结果如图5、6所示,可知支架的第一阶频率为51.3Hz,振型为支架下部绕安装孔的整体摆动。

图6 最初支架第一阶模态振型

2.2 对最初设计的支架进行形貌优化

由于最初设计的支架不满足设计要求,因此必须在支架上布置加强筋以提高其第一阶固有频率,这里利用OptiStruct软件的形貌优化功能获取加强筋布置方案。

使用OptiStruct软件对支架进行形貌优化,先确定优化目标及优化约束条件,然后在可以产生加强筋的区域输入所起加强筋的参数(图7),提交计算后软件通过节点变形技术使可起筋区域内的节点沿其法向产生变形(图8),生成加强筋,软件根据每次迭代计算的结果不断变化需要起筋的节点直到寻找到最佳的加强筋布置位置。

图8 起筋时节点变形方向

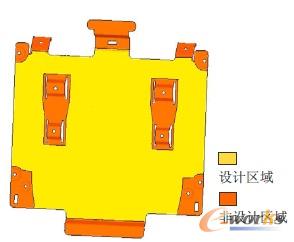

在优化设计之前必须先确定设计区域,即可以起筋的区域。由图7、8可知,网格变形后起筋与未起筋之间的网格变形较大,因此除了安装位置、不需要起筋的位置外,对一些零件折弯或网格节点法向角度变化较大的区域,为了避免在该区域的网格由于自动变形而产生质量过差的网格导致计算不收敛的现象,将这些区域也设置成非优化设计区域。最终确定的优化设计区域如图9所示。

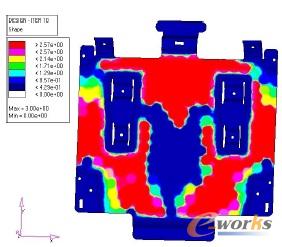

同时确定图7中起筋的最小宽度为10mm,起筋角度为70度,并根据支架材料的延伸率特性确定起筋的高度为一个壁厚;设定优化目标为第一阶频率最大。在确定上述条件后,对支架进行形貌优化计算,再经过10轮迭代计算后得到的优化分析结果如图10所示。图10中红色区域为需要起筋的位置,根据该分析结果很容易就可以得到加强筋的布置方案。

图10 支架形貌优化分析结果

2.3 对形貌优化后的支架进行分析

根据图10中形貌优化的分析结果对支架进行加强筋设计,最后设计完成的支架模型如图11所示,支架下部加强筋的主要作用是增强支架的抗弯刚度,抑制支架在共振时摆动的振幅。

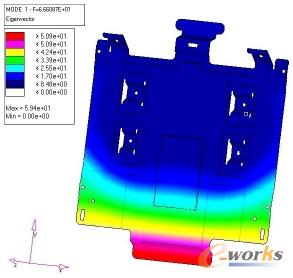

最后对加筋后的支架进行模态分析,分析结果如图12所示。由图12可知,加筋后支架的第一阶频率为66.6Hz,与最初的设计方案相比,固有频率提高了30%,完全满足设计要求。

图12 加筋后支架一阶模态分析结果

3 总结

通过采用OptiStruct软件对支架零件进行形貌优化,只需设定设计区域及一些简单的边界条件,就可利用软件自动获得加强筋的最佳布置位置。分析结果表明根据形貌优化结果设计的支架强度及共振频率有显著的提高。

本文提出了结合形貌优化的支架设计新方法,和传统的分析方法相比,该方法速度快、效率高。利用该方法可以大大缩短开发周期,节约开发成本。

(本文不涉密)

责任编辑:

下一篇:基于ANSYS的断裂参数的计算