您现在的位置是:首页 > 行业 > 制造 >

基于Moldflow的产品模流分析

摘要目前,CAD/CAM技术已经比较成熟的运用在注塑模具设计与制造中,且能制造出高质量和高精度的模具,但如果仅凭经验的进行设计、制造,必将会进行多次的修模,浪费大量的时间与成本...

一、引言

目前,CAD/CAM技术已经比较成熟的运用在注塑模具设计与制造中,且能制造出高质量和高精度的模具,但如果仅凭经验的进行设计、制造,必将会进行多次的修模,浪费大量的时间与成本,因此需要运用CAE技术对产品进行模流分析。注塑成型CAE技术采用有限元计算方法来模拟整个注塑过程及这一过程对注塑成型产品质量的影响,它可以模拟塑料制品在注塑成型过程中的流动,保压和冷却过程以及预测制品中的应力分布、分子取向、收缩和翘曲变形等,帮助设计人员及早发现问题,及时修改模具设计,提高一次试模成功率,帮助企业缩短产品上市周期,增强市场竞争能力。

在模具设计中,应用CAE软件进行模拟和分析,以代替实际的试模。分析出设计中潜在的缺陷并进行修改,以优化模具设计、成型工艺参数和制品结构。本文利用Moldflow/MPI对某产品后盖进行数值模拟分析。

二、注塑成型过程模拟

2.1材料选择

图1所示为某产品塑件图,材料为PC,塑件外表面要求光滑、无浇口痕迹。选择从塑件的最大截面处分型。正确设计浇注系统、确定合理的注塑成型工艺条件是该塑件成型的主要问题。

2.2模型创建与有限元网格划分

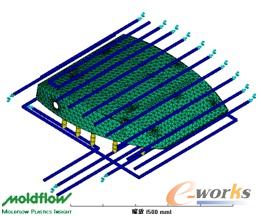

制品采用Pro/E进行建模,并导入Moldflow软件中,用Moldflow的Mesh功能对模型进行网格划分,在保证计算精度的同时,应尽盘减少网格数量,以提高运行速度,但是对于平板与轴几何形状变化急剧的部位,应进行网格细划,以保证该区域的计算精度。

2.3浇口及冷却系统的设计

MPI的Gate Location能自动生成最佳浇口位置的相关信息,并以图形形式显示出最佳浇口所在区域,即颜色越深的区域越适合选作浇口,确定出最佳位置的一个浇口如图2所示。根据最佳浇口位置的分析,再考虑产品的外观等实际要求,最后选定一处作为浇口的位置,并且由于产品体积很大,壁厚约为2.9mm,故采用一模一腔点浇口的成型方案进行注塑。

由于产品的体积较大,故而采用多条冷却水道,如图3所示改方案冷却系统共采用17条冷却水路,前模10条,后模7条。

2.4 填充分析

填充分析用来预测制件、塑料材料以及相关工艺参数设置下的填充行为。填充分析结果主要用于查看制件的填充行为是否合理、填充是否平衡、能否完成对制件的完全填充等。用户可以根据动态的填充结果来查看填充阶段的熔体流动行为,判断填充流动行为是否合理。

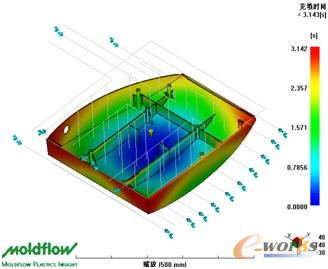

先取主流道小端直径4mm,锥度3°,长48mm,浇口采用点浇口。图4可以看出,充填分析结果显示填充时间为3.14(S)。分析结果显示最高填充温度温充为310℃,最低温度为206℃,最大注射压力(在2.97 s)为78.2MPa,锁模力最大值(3.23s) 为301.14T,制品最高温度为246.9℃,从循环周期开始到产品完全凝固所需要的时间大部分区域在18s内就可凝固,冷却水大部分在30℃,温度变化不大。

2.5 冷却-流动-翘曲分析

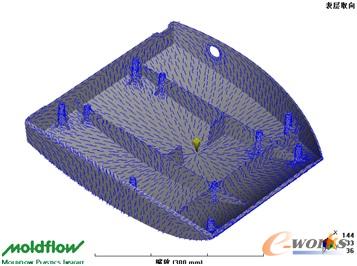

冷却分析参数主要包含塑件和模具的温度、冷却时间等。通过冷却分析结果判断制件冷却效果的优劣,根据冷却效果计算出所需的冷却时间,确定成型周期。流动分析用于预测热塑性塑料在模具内的流动。流动分析的目的是为了获得最佳保压阶段设置,从而尽可能地降低由保压引起的塑件收缩、翘曲等质量缺陷。翘曲分析是基于前面的冷却分析过程,对塑件成型后可能出现的变形以及形状尺寸等偏差进行分析,便于对成型过程加以改进。

塑件的翘曲变形一般是由冷却不均匀、收缩、分子取向等因素引起的。通过软件的翘曲分析选项可知,翘曲的最大值为0.451mm。其中由冷却引起的翘曲最大值仅为0.0022 mm,不是发生翘曲的主要原因;由收缩引起的翘曲最大值为0.4488mm,因此,收缩是引起该翘曲的主要原因。由于选用的材料不含填充物,因此,由分子取向引起的翘曲接近于零。引起收缩的主要原因是保压压力过低,因此可对保压压力的设置进行优化。

三、结语

采用Moldflow软件对产品后盖注塑成型过程进行模拟仿真。在Moldflow软件中设置冷却水道的位置,优化浇口位置,分析填充状况、流动前沿处的温度、制品压力、锁模力、冷却时间等注塑成型工艺参数。

通过分析并比较模拟计算结果,肯定其合理性,找出缺陷并加以改进,确定最佳成型方案。最终根据这些在Moldflow中得到的指导性技术参数进行指导生产,一次试模就生产出了合格的制品,减少了实际试模次数,缩短了生产周期,达到了降低生产成本、提高生产效率的目的。

(本文不涉密)

责任编辑:

上一篇:基于TRIZ的专利分析系统研究