您现在的位置是:首页 > 行业 > 制造 >

OptiStruct 在船舶中剖面优化设计中的应用

摘要结合CCS 规范,建立了考虑弯扭组合强度约束的集装箱船中剖面优化设计的模型。以3100TEU 集装箱船为例,借助于OptiStruct 优化设计系统,对其进行了拓扑优化,并与模拟退火优化设计的结果进行了比较。结果表明,该软件对于船舶中剖面优化设计是行之有效的。...

概述

船舶中剖面的结构形式和构件尺寸集中反映了整个船体结构的概貌,它包括了中部区域各类板的厚度、骨架形式、纵向加强材的尺寸等。并且可以参照它确定首尾部区域相应构件尺寸,这样全船纵向构件尺寸就基本确定了,其重量约占全船结构重量的80%以上,因此,寻求满足各种约束条件下的结构重量最轻或成本最省的船舶中剖面结构优化设计,有重要的实际意义。

集装箱船与普通货船相比,具有吨位大、航速快、装卸效率高等特点,因此今年来发展很快。现代大型集装箱船为了存放更多的集装箱,争取更大存放空间,有甲板大开口和舱口围板结构,并且在船首部、尾部设计中也尽量争取更多空间存放集装箱。同普通货船相比,有些集装箱船的货舱舱口宽度已超过船宽的80% , 舱口长度已达到船长的90% ,并且大舱口结构破坏了主甲板的连续性,所以总纵强度和扭转强度不易满足。因此,建立考虑弯扭组合强度约束的集装箱船中剖面优化设计模型是必要的。

2 有限元模型的建立

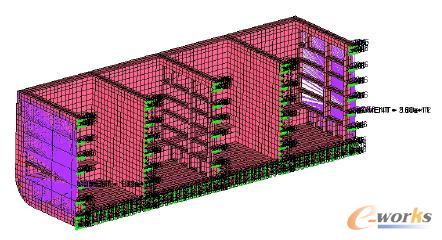

模型化范围取纵向为船中货舱区域“1/2 货舱+1 个货舱+1/2 货舱”范围,即沿纵向4个40 呎箱位的长度;垂向取型深范围;横向取船宽范围,且从左舷至右舷不计型线变化。有限元模型中包括横向水密舱壁和横向支持舱壁,横向支持舱壁在二个舱长模型范围内位于两端和中间。

2.1 坐标系定义

有限元模型的坐标系统取右手坐标系,即:

﹒x 方向为船体的纵向,以向船首方向为正;

﹒y 方向为船体的横向,以船纵中线向左舷为正;

﹒z 方向为船体的垂向,以基线向上为正。

2.2 网格划分

货舱区域的所有主要板材,如:外壳板、内壳板、纵桁、横舱壁结构(包括舱壁上的垂向、水平桁材腹板)等,以板单元来模拟。

有限元网格划分尺寸按以下规定:

(1)沿船体横向和垂向以纵骨间距为一个单元。

(2)沿船体纵向以肋位间距为一个单元。

(3)主要构件(包括双壳间纵向平台、横向强框架、双层底纵桁和肋板、横舱壁的垂向、横向桁材等)腹板:沿这些构件的腹板高度方向划分为三个单元。

2.3 材料与属性

计算中所使用的材料参数如下:

合金钢的材料参数:

弹性模量:206GPa

材料密度:7.9e+3kg/m3

泊松比:0.3

长度单位为:mm

2.4 舱段有限元模型受力和约束图

结构形式、载荷均左右对称的工况,有限元计算模型横向可只取半宽(如左舷),在纵中剖面上的所有节点施加下列左右对称约束条件:

沿横向轴的线位移约束,即:δy=0;

绕纵向轴的角位移约束,即:θx=0;

绕垂向轴的角位移约束,即:θz=0。

为了消除刚体移动,在前后端面的纵中剖面处分别取两点约束其线位移,即δx=0,δy=0,δz=0。在前后端面内,船体横剖面中和轴与纵中剖面的交点处(模型中设为独立点或主节点), 施加船体梁的总纵弯矩和扭转弯矩,有限元计算模型取半宽,弯矩取一半。参照CCS 规范,对于3100TEU 集装箱船,垂向弯矩为1.827e12MPa ,水平弯矩为5.882e11MPa ,扭转弯矩为2.675e11MPa 。

舱段的受力和约束图如图1 所示。

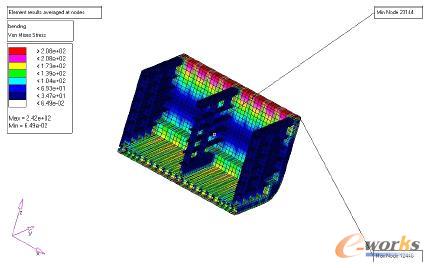

3 计算结果图

模型建立完成后,先对静力计算的进行校核。施加边界约束条件节点周围的单元,由于受边界条件的影响,其计算结果不能反映结构真实的受力情况,这些区域单元的计算结果不作校核。中间整舱段应力云图如图2 所示。根据下图2 所示的计算结果,结构最大的合成应力为208MPa,而依据CCS 集装箱船直接计算指南,3100TEU 集装箱船强力甲板处允许应力为280MPa。初始设计有较大余量,有必要进行结构的优化设计。

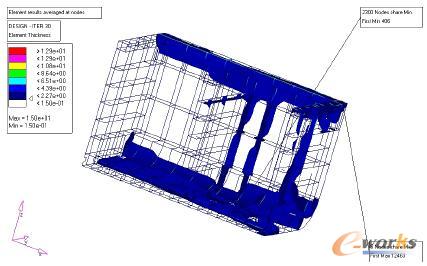

4 舱段的拓扑优化

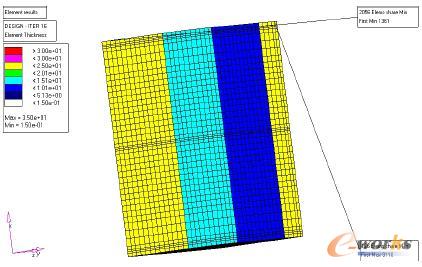

为了有效的对舱段结构进行优化设计,先对其进行拓扑优化,计算结果如图3 所示。从图3 中可以看到,强力加班和舭部结构需要加强,而舷侧结构可以适当减弱。

5 舱段的尺寸优化设计

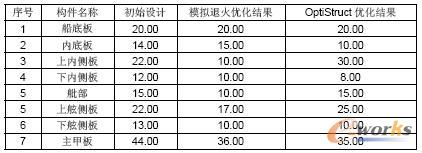

以货舱区域的主要板材,如:外壳板、内壳板、纵桁、横舱壁结构(包括舱壁上的垂向、水平桁材腹板)等的厚度作为设计变量,以CCS 规范要求的许用应力[3]作为约束,结构系统质量最小化作为优化设计目标,通过两种方法对舱段进行优化设计:1.通过VC 编译程序,利用模拟退火算法实现对舱段的优化设计;2.基于OptiStruct 系统,实现对舱段的优化设计。结果如表1 所示。

6 分析与结论

长期以来,大多数的船舶设计都基于工程经验和母船资料,而随着社会经济的发展,各种新用途船的需求量增大,急需要开发一些新的船型来满足市场的需求。从表1 可以看到,通过在OptiStruct 环境中对舱段进行的优化设计,使船舶中结构材料分布实现了最优化配置,同时结构强度也满足规范要求。

表1 尺寸优化计算结果

从表1 中可以看到,OptiStruct 优化设计的结果与拓扑优化显示的结果完全吻合。图4为优化后外板板厚分布。

通过在OptiStruct 系统中对舱段进行静力计算校核,拓扑优化设计和尺寸优化设计,最终实现了对舱段结构的计算,概念设计以及最终的优化设计,说明OptiStruct 在船舶结构优化设计中的应用是行之有效的。

(本文不涉密)

责任编辑:

上一篇:变速器箱体凸台断裂原因分析

下一篇:某型功放模块散热设计研究