您现在的位置是:首页 > 行业 > 制造 >

变速器箱体凸台断裂原因分析

摘要针对某车变速器箱体凸台在道路试验中断裂失效的现象,建立变速器箱体和支架的有限元模型,应用MSC Nastran进行计算,得到变速器箱体上的应力分布、凸台位置螺栓支反力。通过对比分析,找到了变速器箱体凸台的可能断裂原因,提出了改进建议,并通过了后期试验验证。 ...

1 概述

某车型在道路试验中,在完成一定行驶里程的例行检查时,发现变速器右箱体与后悬挂连接的螺栓安装凸台断裂。初步判断是变速器上凸台强度不够,导致断裂;提出增加加强板,并对断裂处安装座凸台进行局部加筋,以加强强度。为了对断裂原因进行进一步的分析探讨,需要对变速器右箱体与后悬挂连接处安装座进行有限元分析。采用工程简化,只考虑后悬置处支架的支反力和断裂处安装座凸台处的螺栓预紧力,通过MSC Nastran进行求解,对比分析了变速器右箱体与后悬挂连接处安装座凸台的应力分布情况,并单独对连接处安装座凸台位置所需的螺栓预紧力进行了分析对比。通过分析,排除了安装凸台断裂是由于安装座凸台本身强度薄弱引起的意见。并通过试验与分析的对比研究,找到了断裂的可能原因。

2 结构应力分析

变速器右箱体的左侧端面通过螺栓与左箱体相连,右侧端面通过螺栓与发动机缸体连接,同时右箱体上的凸台通过螺栓与后悬置支架连接。考虑一定的分析简化,变速器只取右箱体,后悬挂只取与变速器右箱体相连接一侧的支架,右箱体与支架通过三棵螺栓连接。

2.1 网格划分

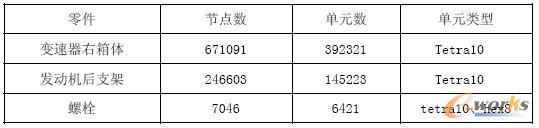

螺栓属于比较规则的零件,且为了便于加螺栓预紧力,采用以六面体为主的单元进行规整的网格划分;右箱体和支架结构比较复杂,采用二阶四面体单元进行网格划分;右箱体、支架通过螺栓进行连接,所有接触表面采用MPC;右箱体与左箱体、右箱体与发动机缸体、后支架与发动机缸体的所有连接螺栓孔中心做rbe2单元。结点数和单元数见表1。

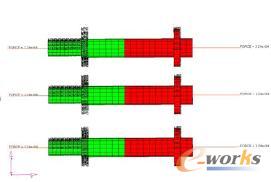

图2 完整的有限元模型 图3 螺栓预紧力模型

表1节点数和单元数

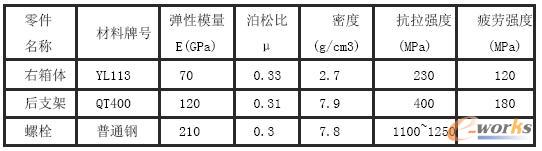

2.2 材料与属性

表2 计算中所使用的材料参数

2.3 载荷边界条件

约束条件:

1. 将变速器右箱体与左箱体相连处螺栓进行约束固定;

2. 将变速器右箱体与缸体相连处螺栓进行约束固定;

3. 后支架与发动机缸体相连的螺栓约束固定;

集中作用力:通过悬置系统的多体动力学计算,得到后悬置在空档下,由于动力总成的自重在后悬置处产生的支反力,将此静力取一定的动载系数,作用在后悬置软垫中心点处;同时在后支架与右箱体的连接螺栓上加最大螺栓预紧力。

工况1. 验算动载系数取5g时的疲劳强度;

集中作用力为 FX= -1874N; FY= -106N; FZ= 1002N;最大螺栓预紧力:22447N

工况2. 验算动载系数取10g时的抗拉强度;

集中作用力为 FX= -3747N; FY= -212N; FZ= 2004N;最大螺栓预紧力:22447N

2.4 分析方案说明

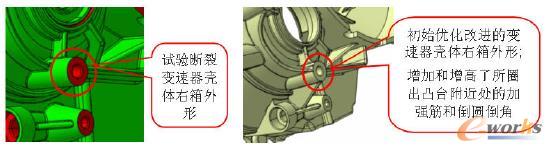

原状态为试验出现断裂的模型和状态,初始优化指增加和增高了实际断裂处凸台附近的加强筋和倒圆倒角的模型和状态。

2.5 应力计算结果

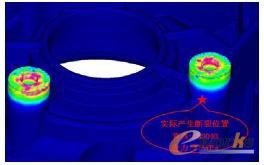

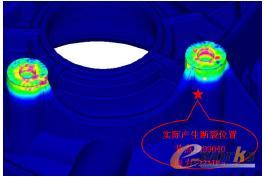

图5 原状态工况一凸台局部位置应力图 图6 原状态工况二凸台局部位置应力图

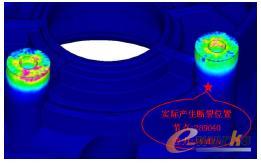

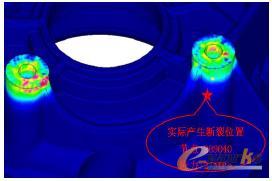

图7 初始优化工况一凸台局部位置应力图 图8 初始优化工况二凸台局部位置应力图

为了便于分析比较,取凸台断裂处一固定位置上节点进行分析对比;根据应力计算结果(见表3)可以得到以下结论①、凸台的应力大小主要与螺栓预紧力有关,支架上的集中作用力对凸台应力的贡献较小。②、在实际断裂位置截面上两种工况下应力值都较小,应力变化幅值也很小,单纯从凸台正常受力考虑,不论是抗拉强度或疲劳强度都不会造成断裂破坏。③、 优化改进后(增加和增高了实际断裂处凸台附近的加强筋和倒圆倒角),凸台应力值有所下降,但对优化凸台本身强度影响不大。

表3 实际断裂位置截面

3 螺栓分析

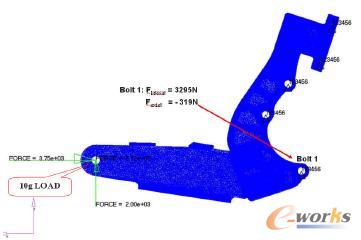

为了评价右箱体与后悬挂连接螺栓的受力情况,考虑在后悬置侧最大集中力作用下,通过有限元方法计算凸台位置螺栓处的支反力,对右箱体与后悬挂的螺栓连接关系进行评价。

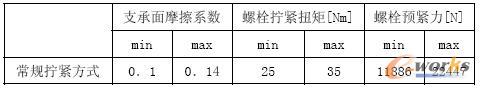

右箱体与后支架间连接螺栓规格:M10×1.25(Q1841060);螺栓拧紧扭矩30±5Nm。

表4 螺栓预紧力

通过计算得到的实际凸台断裂处螺栓所受的横向剪切力为:3295N;而试验时的螺栓连接状态,按照常规的螺栓拧紧方式,最小螺栓预紧力作用在摩擦面上的最小摩擦力为1188N(见表4), 摩擦力小于需要平衡的横向剪切作用力,螺栓不能拧紧,存在松脱的可能性。

经过与试验工程师讨论,确认在实际路试时,同一凸台曾先后断裂四次,最严重的情况是在装配打螺栓扭力时凸台就出现断裂现象。根据以上分析判断凸台断裂原因存在以下可能性:①螺栓与凸台的装配连接工艺没有得到保证,螺栓与螺栓孔的同轴度不好。②后支架与右箱体的螺栓孔不对中,安装位置有误差。 ③后支架与右箱体的三个连接螺栓的分布位置不合理,造成断裂处螺栓受横向剪切力较大,而螺栓与被连接件的摩擦力较小,螺栓松动,不能很好拧紧。④螺栓拧紧力矩小或没有按规定打扭矩,螺栓松动,不能很好拧紧。

4 结论

1.根据试验断裂描述和以上分析结果,判断在实际断裂凸台截面位置所受的应力较小,凸台结构不存在强度问题。

2.工程人员根据CAE分析结果,对螺栓规格进行了改进,选用比原来使用的螺栓更长的新螺栓;为增大螺栓头与被连增大支承面摩擦系数,减小螺栓松脱的可能性;同时加大了装配力矩检查。在此后的两次海南路试中没有再出现类似的断裂情况。

(本文不涉密)

责任编辑: