您现在的位置是:首页 > 行业 > 制造 >

逆向工程曲面构建与快速成型

2009-09-26 00:42:00作者:邹金兰 赵学智来源:

摘要逆向工程与快速成型技术相结合,能快速实现模型的复制,改变了传统的产品开发设计和制造模式。快速成型要求曲面必须保证一定的制作精度和光顺性,本文基于Imageware软件,结合具体的案例,就曲面构建方法和曲面的拼接质量影响因素进行了探讨,提出了较为完整的曲面逆向构建及...

逆向工程(简称RE)是从实物到CAD模型,再到后续的CAM加工、有限元分析及快速成型的生产加丁的过程,是一项以先进产品、设备实物为研究对象,利用计算机辅助设计与加工技术进行产品复制、改进乃至新产品开发的技术手段。

快速成型技术(简称RP)是20世纪末发展起来的一项先进制造技术,是在现代CAD/CAM、激光、CNC、精密伺服驱动以及新材料等技术的基础上集成发展起来的。快速成型根据计算机上构造的三维模型,能在很短时间内直接制造出产品样品,是制造业企业新产品开发服务的一项重要技术。

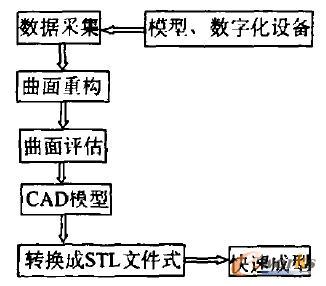

逆向工程与快速成型制造技术相结合(图1)将从根本上改变传统产品的开发设计和制造模式。解决了一些复杂形体的三维建模、难以加工出实物模型的问题,实现了产品的快速复制。在目前制造策略以市场响应速度为第一的方针状况下,可以缩短市场开发周期、降低开发成本、提高企业的竞争力。

快速成型要求曲面必须保证一定的制作精度和光顺性,本文基于Imageware软件,结合具体的案例,就曲面构建方法和曲面间的拼接质量影响因素进行了探讨,提出了较为完整的曲面逆向构建及快速成型的技术途径。

1 逆向工程曲面构建

自1975年美国Syracuse大学的Versprille首次提出非均匀有理B样条(NURBS)曲面表达方法后,经Piegl和Tiller等人的贡献,使NURBS方法成为现代曲面造型中最为广泛流行的技术。其速度快、算法相对稳定、曲面质量好、表达能力强等特点,已成为产品外形描述的工业标准。

Imageware是当今流行的逆向T程处理先驱软件,其具有逆向工程、Class1曲面设计和曲面评价方面最好的功能。曲面表达主要是基于NURBS来完成的。

通过数据化设备对实物模型进行扫描,获取点云数据,数据需经过去除杂点、对齐、光顺与精简的前期处理之后,进入点云的划分与曲面具体构建阶段。

逆向构建当中,物体往往不是由一张曲面构成,而是由多张曲面联接而成。因此,需要根据物体外形将数据分割成代表不同曲面的点云片,分割方式决定后期的曲面制作方法,直至最终的曲面质量。

1.1 曲面的分类

国内外目前针对逆向工程曲面分类的研究主要是基于点云数据所表达的特征角度进行的,但在实际曲面构建过程中,技术人员是基于几何特征的可构建性、准确性和完整性进行曲面分类的,共分为基础曲面和连接曲面两大类。

1.1.1基础曲面

基础曲面是产品外观中面积较大、曲率半径较大、凹凸趋势有规律且能够由软件提供的功能构建的曲面,是构成产品外观的基础部分,如:

1)基本几何体曲面特征是曲面的基本组成单元,由几何体的基本参数决定大小,如Surface Primitives与Fit Plane等;

2)拟合特征指由点云直接拟合所构造的曲面,有均匀(Uniform Surface)、插值曲面(Interpolate Surface)和Fit Cylinder;

3)边界特征指由边界构造的曲面特征.如边界曲面(Surface by Boundary)、混成曲面(Blend UV Curve Network)及基于点云和边界曲线拟合的曲面(Fit w/cloud and Curves)等。

4)扫描特征是指采用建构的路径曲线与截面曲线扫掠而成的曲面特征,如放样曲面(Loft和Bidirectional Loft)、直纹曲面(Ruled)、扫描曲面(Sweep)、拉伸曲面(Extrude in Direction)、管形曲面(Tube)、凸缘曲面(Flange)及旋转曲面(Surface of Revolution)。

1.1.2 连接曲面

连接曲面是连接2个或多个基础曲面的曲面,它一般具有形状狭长和曲率大的特点。如网角(Fillet)、桥接(Blend)、偏移(Offset)等位于基础曲面特征之间,也有一些技术人员借助商业CAD软件(Pro/E,UG等)强大的曲面创建功能进行连接曲面的构建,不失为一种可借鉴的方法。

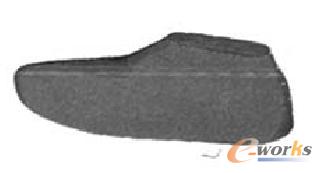

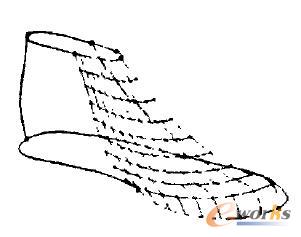

对鞋楦的逆向构建,将点云数据分割为底面、顶面和4个侧面共6个基础面(如图2),除顶面之外的5个面均加入点云进行面的构建,所以,尽管面积相对较大且具有凹凸变化的空间曲面,曲面精度和光滑性也能有效地控制。此外,如此分割,相邻曲面直接拼接,没有连接曲面,使整个曲面的构建简洁,明了。如果将鞋楦点云分割为底面、大侧面和顶面共3个基础面的话,侧面采用整体放样(Loft)生成(如图3)。一方面,为了更好地表达曲面的外形,需采用较多截面特征线,而这将导致田3放样方式生成的侧面曲面光滑性差的结果,所以,侧面制作很难找到精度和光滑性的平衡点;另一方面,侧面与底面接触长度长,且呈封闭状,难以保证其拼接质量。所以三面法是不具有可行性的。

1.2 曲面的构建

1.2.1 构建方法

Imageware提供了2种基于NURBS的构造曲面的方法,一种是由点云数据直接拟合曲面,这种方法能保证点云与曲面有很好的重合度,最大程度地表达出数据的结构特征,也是一般商业CAD软件所不具备的。但此方法要求数据的分割合理,以确保与相邻曲面拟合的可行性(曲面拼接质量);另一种方法是采用线构面的思想,运用不同的曲面生成方法,如Loft、Sweep和Extrude等来构建高品质的曲面,这种方法较适合于有序的点云数据,且外形能以软件提供的造型方式生成,但是曲线的质量、参数以及选用曲线的数量都会影响曲面生成的品质,需要借助技术人员的经验寻求曲面精度和光顺之间的平衡。所以。在曲线的创建过程中需要运用一些技巧。

1)尽可能生成低阶数(Order)、跨度(Span)值小的曲线,过多控制点的曲线将为后续曲面的拼接处理带来潜在的问题;

2)连接的曲线之间要保证良好的连续性。曲线间的连续质量直接影响着后续构建曲面间的连续性;

3)用于同一矩形参数域曲面构建的对应边线,尽量使用相同的曲线参数。利用相同参数的曲线构建曲面,得到的曲面质量较高,同时为后续相邻曲面的拼接带来方便。

鞋楦底面边线初步由Imageware软件的提取特征线功能(Feature Line/Sharp Edges)获得点云,生成均匀曲线(在保证与点云之间误差的同时。尽可能取小的Order、Span值),此时需要重点关注曲线的光顺性,其是侧面与底面拼接质量的决定因素。边线用于提取底面点云并修剪由该点云拟合的均匀曲面(Uniform Surface)。修剪后生成的曲线为底面的最终边界线,后续将用于侧面的构建。底边界线被断为4份,分别作为侧面的曲面边界之一,并且在与侧面边界拼接时(Match),底边界线必须是作为参考边(Reference)不发生改变,才能保证其与相邻断边的良好连续性。

连接顶面与底面侧边界线的构建是影响侧面质量的关键所在。根据其曲率的变化情况。生成的曲线在保证精度的前提下取尽可能小的阶数与跨度值(4与9)。从图4可看到,将侧面分片构建既能保证侧面较好地捕获数据形状特征,又提供了与底面拼接的灵活性,易实现较好的拼接质量。

1.2.2 曲面的拼接

基础曲面完成之后,常需要先将相邻曲面进行拼接(Match)。在Imageware软件中可实现曲面生成同时达到与相邻曲面的连续性要求。曲面的拼接是其构建中十分关键的一环,影响逆向曲面整体的构建质量。曲面连接平滑光顺必须是2个拼接曲面片具有G1连续(相切连续)或G2连续(曲率连续)。对所要拼接的曲面应具有如下要求:首先,2个拼接曲面必须具有G0连续性。其次,2个曲面相邻则具有共同的边界,沿着公共边界的方向,这2个曲面片应具有相同的阶数(Order)和跨度(Span),在另一个方向具有相同的阶数。

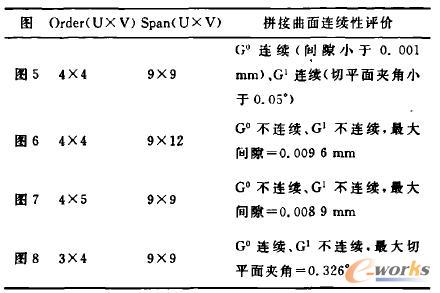

在鞋植的逆向构建中,相邻侧面的拼接就是一个例证。根据前面所述曲面分类方式将鞋植点云分割为底面、顶面和4个侧面。均为基本曲面,各曲面直接拼接,没有过渡的连接曲面。现以2个侧面的拼接为例说明曲面拼接时参数的作用。如表1所示,设置4组不同的阶数和跨度值,2侧面拼接出现4种不同的结果。如图5-图8所示。

图5显示了2个曲面G2连续的误差分布线,最大误差为0, 96703mm;图6、图7则显示了G0连续(位置连续)误差分布线;图8显示曲面G1连续误差分布线,最大切平面夹角为0. 3260。可见曲面构建时参数的设置对后续曲面的拼接质量有着直接的影响,容易忽视的是曲面另一方向(U)的阶数对拼接质量同样有影响,只是没有连接边界方向的影响力大而已。生成曲面时如果参数选择默认方式,则曲面的阶数值与跨度值将受其边界曲线影响。

表1 曲面参数对拼接质量的影响

此外,还需明确的是曲面不同的连续性要求对其中的Match曲面影响是不同的,如下所述。

1)曲面G0连续时,拼接处的曲率显示线之间有夹角。Match曲面在第1排控制点处会发生变化;

2)曲面G1连续时.曲率显示线相互平行,但长度不相等。Match曲面将会在第2排控制点以前的区域发生变化;

3) G2连续是连续的更高级别,曲率显示线相互平行,且长度相等。Match曲面将会在第3排控制点以前的区域发生变化。

1.2.3曲面质量评价

生成的曲面不但要尽可能接近点云数据以及保证曲面捕获原设计的意图,达到所需要的设计精度,还需有良好的切向和位置连续,高质量的曲面还需满足能够加工的工程准则。

完成的三维曲面模型将利用检验功能与点云进行误差分析.从而确认是否符合精度要求,利用评估功能评估曲面间的连续性、光滑性,确保后续的CAD设计、CAM加工以及有限元分析及快速成型等工作。连续性评估方法主要通过位置连续(Position),切平面(Tangent Plan).高斯曲率(Gaussian Curvature),截面曲率(Section Curvature)、平均曲率(Mean Curvature)和绝对曲率(Absolute Curvature)等;而曲面光滑性评估多采用反射线法、高光线法和等照度法等。

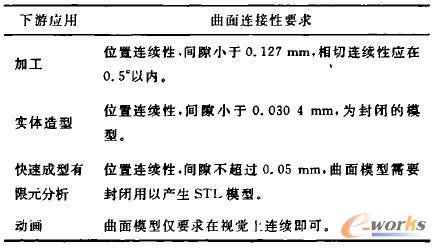

事实上,开始进行任何逆向工程项目前,技术人员都需要明确曲面完成后的工作是什么。通常下游应用有:直接导入CAM系统生成加工路径、进行CNC加工或将曲面数据导入CAD系统将其加厚实体化等;用于快速成型、有限元分析、动画制作等。这些后续工作对构建的曲面拼接质量要求是不同的(如表2),按上述可行方法构建的鞋植曲面,经Imageware软件的检验与评估,在达到客户对曲面精度要求(最大误差不超过0. 5mm)的同时,相邻侧面为G1连续(间隙小于0. 001mm、切平面夹角小于0. 050);侧面与底面、侧面与顶面保持G0连续,间隙小于0. 05mm,满足快速成型对曲面的要求。

表2 下游应用与曲面连接性要求

2 快速成型

2. 1 成型原理

快速成型基本原理是“分层制造,逐层叠加”。此技术可以在无需准备任何模具、刀具和工装夹具的情况下,直接将产品设计的CAD数据分层切片,再有顺序地逐层叠加每层模型,并自动粘结成型,为产品及时修改和再设计提供实物样品,对一些材料制造的零部件,还可以直接制造出产品的模具。避免了机械加工的长周期和复杂的工艺设计,为产品的快速开发和制造提供有效的技术支持。

2. 2 鞋桓快速成型

鞋植曲面构建完成后,将数据以“IGES”格式导人Pro/E软件生成6mm厚度的实体模型数据,并以“STL”格式输出。经过以上处理后,基本得到完整的模型,由于CAD软件和STL文件格式本身的问题,转换成的STL格式文件难免有少量的缺陷,如曲面法向错误、坏边错误和孔洞错误,这些错误还需进一步修复,为快速成型系统提供完整无误的CAD模型数据,将“STL”,格式数据导人Magic软件的fixing tool sheet模块中进行修复。在HTS-30。熔融挤压快速成型设备控制软件中装载修复的STL数据(如图9),进行参数的设置,主要有挤料速度、工件加工参数(工件缩小1倍;由于喷嘴直径为0.5mm,每一层叠加的厚度设为0. 2mm等),生成支撑结构和加工路径,进行过程模拟,并估算成型时间为5.1h。点击“auto”按钮进行快速成型。

3 结语

本文基于Imageware软件探讨了曲面构建过程中点云数据划分与曲面构建技术,提出一种可行的技术途径,即先基础曲面,后连接曲面;立足软件功能,兼顾精度与光顺性。快速成型对曲面的拼接质量提出了较高的要求,在曲面构建的同时如何保证曲面的精度与光顺性是一个制作难点,文中结合具体的案例数据,说明了曲面参数设置的影响及重要性,给出了曲线、曲面生成方法与技巧,为曲面的逆向构建提供了有价值的参考。

(本文不涉密)

责任编辑:

下一篇:先进制造核心技术的研究