您现在的位置是:首页 > 行业 > 制造 >

面向敏捷制造的制造执行系统调度策略研究

摘要为解决敏捷制造执行系统的调度优化问题,提出了敏捷制造执行系统调度问题的最大成本最小化的策略。同时提出了一种带扰动因子的蚁群调度算法,使调度问题更接近实际,对敏捷制造执行系统的调度模型进行了分析与描述。设计了状态转移规则、轨迹强度更新规则以及加工成本的决策...

0 引言

面向敏捷制造的MES(Manufacturing Execution System,MES)是在生产柔性、开放性和集成性环境下,基于计划、执行、控制3层结构的先进制造企业的计算机在线制造过程管理系统,将制造过程的信息和经营管理的信息进行转换、加工和传递,是面向过程的生产活动与经营活动的桥梁和纽带,是制造企业实现敏捷化和全局优化的关键。面向敏捷制造执行系统的调度策略包括车间管理、工艺管理、质量管理和过程管理在内的所有功能模块。因此敏捷制造执行系统的调度策略不仅仅局限于传统意义上的车间调度,而且是一个复杂的系统工程。敏捷制造执行系统的调度有待解决的问题包括以下几方面:

(1)传统的方法把调度资源作为静态和确定性问题来分析,现实却相去甚远,在实际生产过程中,车间可能会遇到诸如设备故障、临时的紧急加工任务、原材料短缺等问题,在这种情况下,作业调度应该根据加工资源状况和作业任务等因素进行合理动态调节。

(2)众多学者在分析时是以加工时间作为分析目标,然而现实的生产中还有两个重要的目标,即成本和质量。在实际生产中,更多的是考虑成本和质量,而加工时间是在接受订单时就应该经过严格论证,只有能保证工期的订单才会接单,因此,在生产过程中地调度应该更多的从成本的角度去考虑。

(3)另外,一个零件的加工成型往往有很多工序在多种不同的加工设备上共同完成,而在某些工序之间没有必然的联系,在选择设备方面也可以多种选择,同时还包括配作加工。在现有的诸多文献中,设定某一工序对应指定的某一设备,这样的假设往往严重束缚了全局最优解的获取,甚至得到的根本就不是全局最优解,最多是局部的优化解。因此对于如何动态选择优化组合模式,以求得全局最优解,现有的文献比较少见。

(4)在实际的生产中常有“插队”的现象,就算是同一批次零件的同一工序也并非在同一设备上加工,因此应该根据加工零件的优先等级分别考虑。而传统的分析中只按批次选择加工设备是不全面的。

在调度策略方面,出现了许多新的优化方法,比如神经网络、遗传算法、模拟退火法等智能方法,使得车间调度问题的研究方法向多元化方向发展。基于以上的分析,作者根据敏捷制造执行系统的特点,提出了一种新型的带扰动因子的蚁群控制算法。该算法既继承了蚁群算法的并行性、分布式、启发式的优点,又能克服收敛速度慢、容易发生停滞的缺点。

1 敏捷制造执行系统车间调度的描述和模型建立

敏捷制造执行系统模式下,调度包括了车间管理、工艺管理、质量管理和过程管理在内的所有功能,敏捷制造具有需求响应的快捷性、制造资源的集成性、组织形式的动态性、人力资本的柔性、利益机制的共赢性、生产过程的重组性、工作机制的协同性、控制机制的分布性等特征。因此敏捷制造执行系统的调度问题具有复杂性、动态随机性、多目标等特点。在这种模式下,管理模式将由分层递阶向扁平化发展,生产指令不再是由上而下的传达过程,而是由订单驱动来安排各自的生产任务,因此,每个制造单元的相互协调显得越来越重要。

高效率、柔性的生产控制是实现敏捷制造、缩短生产周期的重要因素。位于生产层次的车间,在实现系统整体性能优化的同时,应当具有对干扰的快速反应能力。因此在敏捷制造战略下,采用什么样的生产调度方法和策略成为当前车间生产调度的重要研究方向。目前看来,把调度策略和调度算法结合起来实现有效的生产控制是既实用又不失优化的方法。

作者在不做静态假设和确定性假设的前提下提出一种新型调度算法,该算法针对柔性制造系统的特点,可实现具有如下特征的车间调度。

一般敏捷制造的资源调度问题可描述为有k类i个零件j道待加工工序,记为 ,每个零件具有有限条加工路线;车间的生产能力受到机床设备、操作工人和刀夹具等生产资源的制约。调度的目的是合理安排每台机床上的工件加工顺序,在满足加工工件工艺约束的条件下,同时也要考虑资源种类、数量的变化情况以及资源在可用时间上的相互约束影响(在同一时刻加工同一工序所需的资源可能不是都处于可用状态),使制造系统的性能指标得到最大限度的优化。

,每个零件具有有限条加工路线;车间的生产能力受到机床设备、操作工人和刀夹具等生产资源的制约。调度的目的是合理安排每台机床上的工件加工顺序,在满足加工工件工艺约束的条件下,同时也要考虑资源种类、数量的变化情况以及资源在可用时间上的相互约束影响(在同一时刻加工同一工序所需的资源可能不是都处于可用状态),使制造系统的性能指标得到最大限度的优化。

目标函数为最大制造周期成本最小,即规定的加工工期内,满足产品质量约束条件,使其产品的整个制造周期成本最低。制造周期成本包括加工成本、设备准备及刀具换装成本、零件在车间之间或者车间内部转移所产生的成本、等待耗时成本、非人为产生的偶然性成本和过程管理成本。加工成本与设备质量、人员素质、加工时间、能源消耗等因素有关;设备准备及刀具换装成本与人员素质和时间有关;零件在各车间之间或者车间内部转移所产生的运输成本则与运送消耗和时间有关,等待耗时成本与单位时间闲置造成的成本和时间相关,过程管理成本是指在加工制造过程中由于计划变动所追加的成本。

调度模型的调度目标为

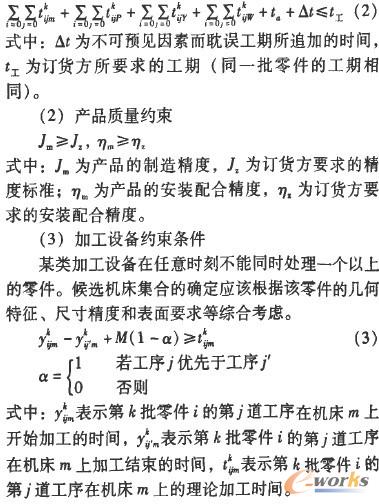

约束条件如下:

(1)工期时间约束

(4)加工工艺约束条件

①对于零件pij能在加工完成前一道工序j以后才可以加工后一道工序j+1。

②同一零件的任何两道工序不能同时加工。

③待加工的工件在加工过程中动态到达。

④对于配作加工的加工工艺。为了保证一些关键零部件的定位和加工精度,通常需要把两个或者两个以上的零件组装在一起进行加工。两个零件的相应工序必须在在一台机床上加工,而两个零件相应的紧前工序必须首先加工完成后才能调度组合工序,组合工序的后续工序则可在组合工序完成之后自由调度。

2 改进型的蚁群算法

人工蚁群算法是一种由于受自然界中真实的蚁群集体行为启发而产生的“自然”算法,属于随机搜索算法。根据仿生学家的研究结果,蚂蚁凭借路径寻优的能力能够找到蚁巢与食物之间的最短路径,其原理在于:蚂蚁在所经过的路径上留下一种挥发性分泌物(Pheromone,以下称为信息素),信息素随着时间的推移会逐渐挥发消失。蚂蚁在觅食过程中能够感知这种物质的存在及其强度,并以此来指导自己的运动方向,倾向于朝着这种物质强度高的方向移动,即选择该路径的概率与当时这条路径上该物质的强度成正比。信息素强度越高的路径,选择它的蚂蚁就越多,则在该路径上留下的信息素的强度就更大,而强度大的信息素又吸引更多的蚂蚁,从而形成一种正反馈。通过这种正反馈,蚂蚁最终可以发现最佳路径,导致大部分的蚂蚁都会走此路径。

虽然蚁群算法具有正反馈选择、并行计算、群体合作三大优点,但是,这种算法也存在着需要较长的搜索时间和容易出现“停滞”现象两大缺陷。作者根据敏捷制造执行系统的特点,采用改进型的蚁群算法来解决调度排序,研究选择规则和选择的更新规则。

2.1 选择规则

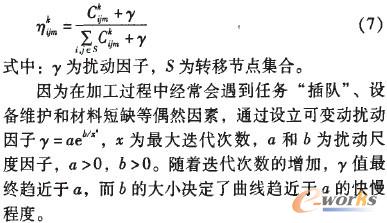

敏捷制造具有生产柔性、开放性等特点。每批零件的数量、到达的时间以及重要程度、完工期限都不同,同时每一道工序的候选机床集合M并不完全相同,候选机床的集合的确定应该根据该模具零件的几何特征、尺寸精度和表面要求等综合考虑。设定第k批零件i上的j工序的信息素为![]() ,启发式信息为

,启发式信息为 。蚂蚁从虚拟起始选择出发,按照信息素和启发式信息的指引在可选机床之间移动,为每一个零件的每一道工序选择一个加工的机床m∈M。m的选择按以下规则进行:

。蚂蚁从虚拟起始选择出发,按照信息素和启发式信息的指引在可选机床之间移动,为每一个零件的每一道工序选择一个加工的机床m∈M。m的选择按以下规则进行:

2.2 状态转移规则

蚂蚁从节点i根据以下原则选择下一步所要转移的节点s。初始时刻,各条路径上的信息素量相等,设Tij(0)=C(0)(C为常数),ηij是指由节点i转移到节点j的启发程度,由某种启发式算法确定,作者所使用的启发式算法中所使用的规则是选择具有最少加工成本的工序。则有

2.3 轨迹强度的更新规则

在基于蚁群算法的优化调度算法中,传统的算法是通过各种迭代算法求解最优结果,主要的问题是每次都求解全局最优解,使得收敛速度特别慢。再加上敏捷制造执行系统具有高度柔性的特点,这样的算法就很不实用了。作者采用全局最优和局部最优相结合的收敛算法,不用求解实时的全局最优解,只求解实时的局部最优解,然后在求解某个时间段内的全局最优解,这样提高了算法的收敛性。

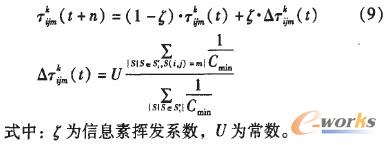

(1)局部调整准则

局部调整是每个零件的某一工序在建立一个解的过程中进行的。随着时间的推移,以前留下的信息逐渐消逝,经过h个时刻,两个机床状态之间的局部信息素数量要根据式(8)作调整。

(2)全局调整准则

只有生成了全局最优解的蚂蚁才有机会进行全局调整,全局调整规则为

将局部调整与全局调整相结合,能选择性地引导蚂蚁朝着最优方向搜索,从而有效地克服了实时全局最优的难收敛性和搜索陷入局部最优解的弊端。

3 仿真与分析

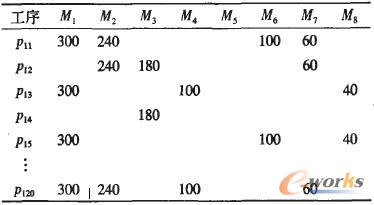

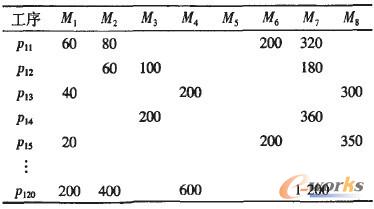

某制造厂在一定的时间段内分阶段有3批货到来,第一批5件,第二批3件,第三批2件,但是第三批是急件,因此第三批具有较高优先权限,可以“插队”。采用上述的算法进行仿真,零件工序(Pij)、所需机床(Mk)对应的单位成本和加工时间如表1和表2所示。

表1. 单位时间制造成本与所选机床的对照表 元

表2. 工序的制造时间与所选机床的对照表 h

可以得出工序P11的最佳制造成本为

Cp11=min(300×60,240×80,1130×200,60×320)=18000元

同理可以得出其它工序成本。

当第三批货来的时候,正在M1上加工P11,但是p31是急件,马上要加工,因此必须转移到M7上,或者等到P31加工完后再继续等待。P31的加工时间为40h,闲置M7所浪费的成本为30元/h,因此工序P11最合理的成本为

Cp11=min(300×60+40×30,300×10+60×290+2000(零件车间转移,零件信息管理,加工过程管理等费用))=13800元

满足的条件:以不降低产品质量和延长交货期限为条件。

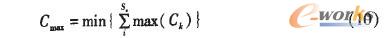

所用评价指标最大成本(Cost):

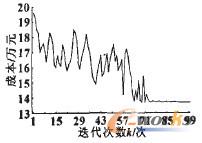

算法参数:蚁群群体大小Z=50,迭代次数为100代,q’=0.7,α=1,β=0,ρ=0.02。从图1可以看出,算法在第70代循环后才找到较优解13.6万元。试验结果表明,利用双向收敛原则,在一定过程上加快进化速度。同时该算法是一种本质并行的算法,个体间不断进行信息交流和传递,通过多个个体合作,能够很快收敛于解空间的某一子集,有利于对解空间的进一步探索,从而不容易陷入局部最优,有利于发现较优解。

图1. 最优解曲线图

4 结束语

敏捷制造的制造执行系统资源的动态分配问题是敏捷制造的核心问题。作者根据敏捷制造的制造执行系统资源调度所存在的问题,提出了一种带扰动因子的基于蚁群算法的制造执行系统的调度算法。在该算法中,利用信息素表征加工任务,使其反映加工路线的优劣,通过信息挥发机制,淘汰劣质解。该方法能够方便地描述敏捷制造执行系统调度的特点以及约束条件,很好地解决了具有敏捷制造执行系统的零件调度问题。仿真结果表明:该算法可以有效解决作业车间在机床、刀具等多种生产资源约束下的调度问题。■(责编:Catherine)

(本文不涉密)

责任编辑:

上一篇:精益生产流程构筑与看板管理

下一篇:客户关系管理系统模型研究与实现