您现在的位置是:首页 > 行业 > 制造 >

压装液压压力机系统设计

摘要压装液压压力机主要用于完成装配流水线上的压装工序,通常要求其具有高速、轻压装力和节能可靠的性能,而普通液压压力机虽具有通用性,但其速度和效率往往不能满足要求。...

引 言

机器零件的装配过程中,常常具有轴套类零件的压装工序。压装工序常常安排在装配流水线之间。为了适应装配流水线高速、高效的工序节拍,通常要求压装液压压力机具有高速、轻压装力和节能可靠的性能,而普通液压压力机虽具有通用性,但其速度和效率往往不能满足要求。本液压压力机采用PLC控制,能实现对压装力值的设定和自动控制,压头位移的设定和控制,也能显示压力值和位移值,操作方便,工作可靠,简化了复杂的硬件接线线路,而且使控制具有极强的柔性和功能的可拓展性。与此同时,在此压力机液压系统中,采用了一个特制的快速运动缸,靠充液阀补油,来实现压头快速下行,速度快、效率高,功率利用也更为合理。

1 液压压力机液压传动系统设计

1.1 液压传动系统工作原理

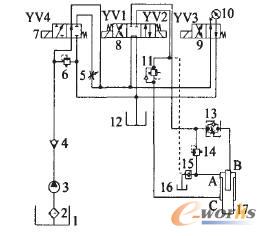

液压控制系统原理如图1,快速运动缸17驱动压头完成的工作循环为:启动卸载—快速下行—慢速加压—快速返回—原位停止。由于快速下行和慢速加压过程速度相差较大,在回路中采用了特制的快速运动缸17。

当泵启动,电磁铁YV1、YV2、YV3、YV4均断电,完成启动卸载动作。

当电磁铁YV2、YV3通电,叶片泵3输出油液只进入快速运动缸17的B油口,因缸承压面积小,压头快速向下运动。此时,由充液阀15向A油口补油,快速下行速度可由单向节流阀13进行调节。二位四通换向阀9切换至左位,由压力表10来显示快速下行的工作压力。

当电磁铁YV2、YV3通电,叶片泵3输出油液一方面进入快速运动缸17的B油口,另一方面由于系统工作压力升高将顺序阀14打开,叶片泵3输出的油液同时通过顺序阀14进入快速运动缸17的A油口,液压缸17承压面积增大,压头由快速下行改为慢速加压过程。慢速加压过程的运动速度可由节流阀5进行调节。此时,将二位四通换向阀9切换至左位,由压力表10来显示慢速加压过程的工作压力。

当电磁铁YV1通电,叶片泵3输出油液进入快速运动缸17的C油口,压头快速返回。快速运动缸17的A油口排出的油液,经充液阀15流回油箱16,缸17的B油口排出的油液,经单向节流阀13,三位四通换向阀8回到油箱12。

1.2 快速运动缸主要尺寸的确定

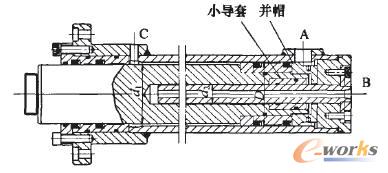

快速运动缸的结构图如图2所示。

液压控制系统的性能参数:最大压装力100 kN,最大行程300 mm,快进的速度85 mm/s,工进的速度7~15 mm/s,快退的速度120 mm/s。

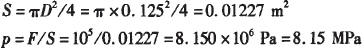

1)缸筒内径D的确定

试选用内径D=125 mm的液压缸筒。

式中 P——液压缸的工作压力(MPa)

F——液压缸最大压装力(N)

S——液压缸的有效承压面积(㎡)

取D=125 mm。

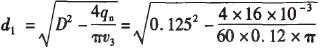

2)大活塞杆直径d1的确定

按快速返回的速度要求来确定大活塞杆直径。

式中 D——液压缸缸筒的内径(m)

d1——大活塞杆的外径(mm)

υ3——快退时候的速度(m/s)

qn——泵额定流量(m3/s);取16 L/min

取d1=110 mm。

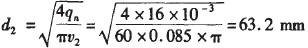

3)小活塞杆直径d2的确定

按快速下行的速度要求来确定小活塞杆直径。

式中 d2——小活塞杆的外径(m)

υ2——快进时的速度(m/s)

qn——泵额定流量(m3/s)

考虑到并帽和小导套的直径都要大于小活塞杆的直径,要适当地减小小活塞杆的直径,而减小的活塞杆直径能满足快进时的速度要求,并且通过叠加式单向节流阀的调节作用,对快进的速度进行调节。

取d2=35 mm。

2 液压压力机PLC自动控制系统设计

PLC控制的液压压力机通过压力传感器和位移传感器,将测得的压力和位移信号放大,传输至可编程控制器(PLC),与设定的压力和位移进行比较,据此判断是否要加压、减压或者工进等,然后将比较后产生的信号传递给阀,从而控制压力和位移。该装置既实现了对压力值的设定和自动控制,也可以显示压力值和位移值,具有计数的功能。

控制系统设计为手动和自动两种工作模式:手动用于调试、维修状态;自动用于正常工作状态。报警、手动、自动3种状态可以用三色指示灯不同颜色来显示,压力机处于不同工序时的工作情况,用控制柜面板上的指示灯来显示。当出现紧急停车时,除了三色灯灯光会显示,还有声音报警器报警。手动与自动状态可以实现无扰切换,工作时可以显示位移和油压信息,除了工作时位移可以调整外,还设有上下限以防止压力机或工件损伤出现事故,工作压力也设定一定范围,防止压力过高或者过低对生产造成不利。

2.1 控制系统配置及PLC选型

选用某公司S7-200系列小型PLC,具体型号为224XP,该型号有14个开关量输入,10个开关量输出,集成两个模拟量输入,再扩展一个数字量输入输出模块,性价比高,经济适用。

2.2 PLC控制系统输入输出说明

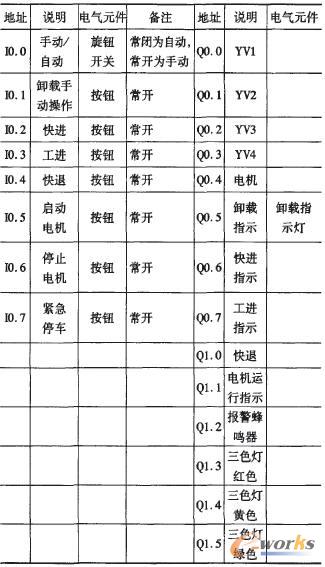

根据主机功能和控制过程,系统输入/输出信号及PLC地址编号如附表1所示。

2.3 PLC控制系统程序及说明

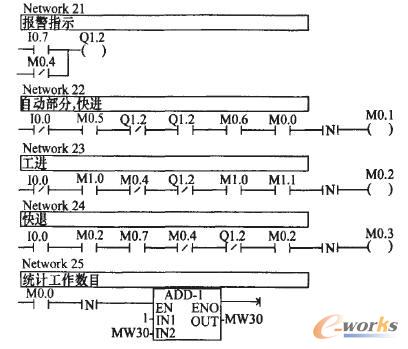

采用STEP7编程软件进行编程,其PLC控制系统(自动控制部分)的状态转移图程序如附图3所示,因文章篇幅的限制,其余部分的状态转移图程序略去,由状态转移图可编写相应系统的顺控指令程序。

1)系统初始化程序

系统的初始化程序主要是泵的启动,主缸回原位(包括下行调整和回程调整)。这部分程序是为系统的正常工作做好准备。工作中先启动泵,将外界输入的压力及位移值与原先设定值进行比较,从而进行主缸的下行调整和回程调整。

2)运行程序

在运行过程中,主要是通过位移值之间的相互比较,自动进行的是主缸的下行、工进、保压或快退状态,所有运行状态数据的收集可以通过光幕传感器来完成。

3 结 论

压装液压压力机,采用了PLC控制系统压力及压头位移,能实现对压力值的设定和显示,测量位移的设定和显示,控制精度高、操作方便、性能稳定。依靠特制的快速运动缸,来实现快速向下运动,可以在不增加液压泵流量的情况下获得较快的速度,效率高,功率利用更加合理,在生产中取得了满意的效果。

(本文不涉密)

责任编辑:

上一篇:PLC软冗余系统性能分析