您现在的位置是:首页 > 行业 > 制造 >

面向MES的模具CAPP中的工序相关性问题处理

摘要实时监控与优化调度是解决模具企业生产管理问题的有效措施, 而模具的加工工艺信息是调度与控制车间生产过程的基础数据。...

模具企业是一种面向订单的单件生产型企业,计划的不确定性、对经验的依赖性,使得模具企业尽管规模较小,管理却非常复杂,尤其是车间级的生产管理更是模具企业管理的瓶颈。模具企业的生产管理主要存在以下问题:

(1) 生产调度和协调非常复杂,模具的生产流程是并行进行的,由于决定生产流程的关键路径会随生产变化而变化,而且同一工件常存在多种加工路径和加工资源可供选择,这就大大增加了生产的调度和协调的复杂性;

(2) 模具制造部门对于企业的资源(包括人员、设备、物料) 状态无法及时掌握, 难于做出优化的生产制造计划;

(3) 模具制造计划经常受到新订单、修模或者设计变更的冲击, 使整个制造计划难以得到有效的控制。

制造执行系统(MES)是“位于上层的计划管理系统与底层的工业控制之间的面向车间层的管理信息系统”,它为操作人员、管理人员提供计划的执行、跟踪, 以及所有资源(人、设备、物料和客户需求等) 的当前状态信息制造执行系统能够有效解决模具企业车间生产管理问题,关键是实时监控车间生产情况,优化调度与控制生产过程,而要达到这一目的,就必须有完整的模具加工工艺数据来保证。

常规的模具加工工艺规划系统主要注重某个工件的工艺设计,一般都没有考虑工件之间复杂的工艺约束关系。这种工艺设计结果,可能导致自动生成的车间作业计划中加工顺序不可行。因此,为了保证车间作业调度的可行性和合理性,就必须从车间作业优化调度与控制的角度,研究工序相关性问题及其描述方法,以开发面向车间MES的模具CAPP系统。

2 模具CAPP系统的功能组成

在模具企业中,通常有多套模具在同时制造,而且每副模具有时有超过上百个工件,这就要求工艺设计员在短时间内完成大量的工艺设计任务。模具工件的加工工艺与工件的加工要求、工件的形状、工件的材料、人员素质、设备状况以及企业所处环境等都有密切的关系,自动生成模具工件的加工工艺是非常困难的。因此,如何快速合理地编制模具加工工艺,是模具CAPP系统需解决的一个关键技术问题。

另外,在模具加工过程中,经常存在配做、装配、分割、批处理等加工要求,导致不同工件间的工序存在某种关联性,这种关联性会影响多工件的加工顺序的安排, 因此,从面向MES的角度出发,模具CAPP系统应具有处理这类工序相关性问题的功能。

在作者所开发的模具CAPP中,针对单个工件的工艺编制,采用了基于知识的方式来辅助工艺设计人员快速地编制出加工工艺。设计人员可以通过实例匹配的方式从工艺实例库中搜索出相似工件的工艺实例,然后通过查询设备资源的应用情况,作出相应的调整,即可快速地编制出工件的加工工艺。如若不能匹配出相应的实例,则采用基于标准工艺的方式直接编制工件的加工工艺。

针对工序相关性问题,则采用交互定义和自动检测的方式来处理。设计人员通过人机交互界面定义不同工件之间工序的关联后,系统自动检测已定义的工序间的关联,以工艺关联树的方式直观地显示给设计人员,并提示错误或遗漏的工序关联。具体内容详见下节。

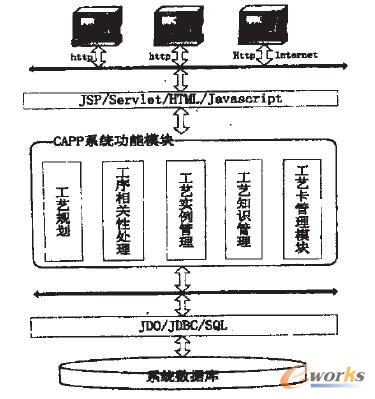

图1所示即为采用B/S模式开发的面向MES的模具CAPP系统的体系结构,由于采用了B/S结构,所以本系统亦可很方便地实现模具加工工艺的协同设计。

图1 系统体系结构

各模块的具体功能说明如下:

(1) 工艺规划模块:用户可以根据模具类型、典型结构、工件类型、产品尺寸、产品形状等信息在系统中匹配出类似的工艺实例,再在实例的基础上进行修改得到相应的工艺;用户也可以使用所见即所得的工艺编制界面,通过选择和填写标准工艺制定相应的工艺。

(2) 工序相关性处理模块:用户采用交互定义的方式来录入不同工件间工序的关联,然后由系统自动进行检查,通过关联树的方式显示已存在的关联,并提示可能出错或者遗漏关联的工(部) 件。

(3) 工艺知识管理模块:用户通过系统接口从外部数据源导入或者手工添加、删除、修改常用的工艺知识、生产资源、标准工序等,供工艺规划模块调用,从而实现工艺设计标准化;另外,系统还可对企业的历史加工数据进行挖掘分析;得到实际工时与标准工序和生产资源的匹配关系,并据此推断出选用不同标准工序和生产资源时的加工工时参考值;供用户确定工时定额时参考。

(4) 工艺实例管理模块:工艺实例包括面向模具和面向工件两个实例库,其中面向模具实例库包括一套模具的所有工件信息、工件的加工工艺数据以及不同工件间工序的关联,面向工件实例库则包括工件信息和工件的加工工艺数据。用户可以通过本模块添加、修改或删除工艺实例。

(5) 工艺卡管理模块:针对不同企业的需求,提供工艺卡格式定制及工艺卡打印功能。

3 面向车间MES的工序相关性处理

(1) 工艺规划中的工序相关性约束定义

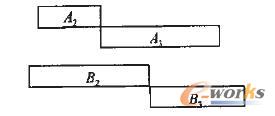

模具加工中存在两类工艺约束,一类是同一个工件内部的工艺约束,由该工件的工艺路线所确定;另一类是工件之间的工艺约束,例如配做、分割、装配等, 如果在工艺规划中忽略这类工艺约束的话,可能导致车间作业自动调度时加工顺序不可行。例如,假设两个工件A和B,分别包括nA道和nB道工序,工艺路线依次为{A1,A2,……,AnA}”和{B1,B2,……,BnA}。这两个工件在工序A3和B3上需要进行配做加工。按照常规的工艺规划,A3在A2完成加工之后开始加工,B3在B2完成加工之后开始加工,这样的话,在进行车间作业计划时, 就可能出现类似图2的结果。

图2 常规作业计划

由图2可看出,A3早于B3一段时间开始加工,实际上A3和B3应当是同时加工的,很明显,这样的计划是不能执行下去的。同样类似的情况还存在于分割、装配等加工工艺中。由此可见,要进行合理可行的车间作业优化调度,必须要考虑工件之间存在的复杂工艺约束,为此,给出如下工序相关性约束的定义。

工序相关性约束定义:除同工件各工序之间的工艺路线约束之外,不同工件工序的加工开始时间及加工完成时间之间应该保证的某种关系, 称为工序相关性约束。

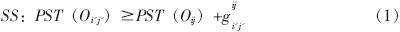

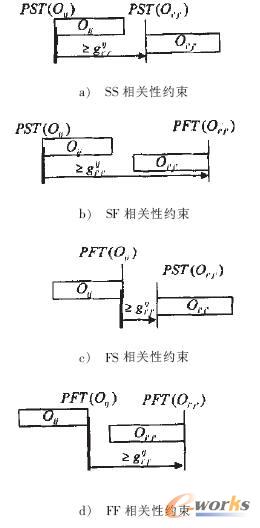

四种类型相关性约束的数学描述见式(1)~(4),其对应的甘特图描述见图3,其中PST(Oij)是工序Oij的计划开始时间,PFT(Oij)是工序Oij的计划完成时间。

图3 工序相关性的甘特图表示

(2) 工序相关性问题的描述

模具加工工艺之间存在大量复杂的工序相关性约束,一套并不复杂的模具内部,可能包含几十甚至上百个相关性约束,依靠人工来定义工序相关性约束容易发生错误和遗漏,因此,检查工序相关性定义的准确性是非常必要的。模具工艺中最常见的相关性约束类型就是完成-开始约束,因此,只讨论完成-开始约束的检查,其他类型的处理方式与此类似。

根据工件在加工过程中的关系,常见的相关性约束可归纳为三种。设有四个工(部)件A、B、C、D,他们分别有nA、nB、nC、nD道工序,工艺路线依次为{A1,A2,……,AnA}、{B1,B2,……,BnB}、{C1,C2,……,CnC}、{D1,D2,……,DnD}、工件X和Y的工序相关时间为tXY(X,Y∈{A,B,C,D})。现以这四个工(部)件为例来说明相关性约束的三种情况。

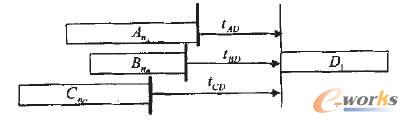

1) 装配:几个部件或工件加工完成后,组装到一起,作为一个整体,进行后续加工。例如A、B、C 三个工件加工完毕后,组装为部件D进行后续加工。这种装配关系反映在工序相关性约束上,也就是A、B、C 这三个工件的最后一道工序AnA、BnB、CnC和工件D的第一道工序D1是完成-开始约束,即“多尾对一头”,其中D被称为装配件,如图4所示。

图4 装配关系的甘特图表示

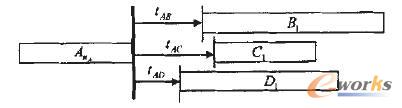

2) 分割:一个部件加工完毕后,拆分为几个单独的工件, 进行后续加工。例如部件A加工完毕后,拆分为三个单独的工件B、C、D 进行后续加工。这种分割关系反映在工序相关性约束上,也就是A部件的最后一道工序AnA和拆分后的三个工件B、C、D的第一道工序B1、C1、D1是完成-开始约束,即“一尾对多头”,其中A 被称为分割件, 图5以甘特图的形式直观地表达这种约束关系。

图5 分割关系的甘特图表示

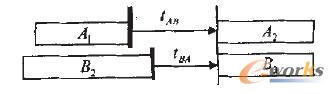

3) 配做:几个工(部) 件的某一道工序需临时组合成一个整体;放在一起加工。例如工件A和B的工序A2、B3需要放在一起加工,反映在工序相关性约束上,也就是A2与B3同时开始加工,A2和B3是完成-开始约束,B2和A2是完成-开始约束。图6以甘特图的形式直观地表达这种约束关系。

图6 配做关系的甘特图表示

(3) 工序相关性的总体描述与检查

进一步分析模具工件加工特点可知,所有工件的加工过程最终都以装配或者分割的关系汇聚到完整的模具总装。因此,可以用树状图来表现模具中各工件间的加工关系,如图7所示,其中A、A1、A2、B、C、D、E、F、G是组成一套模具的部分部件和工件,其中A 是一个部件, 分割为A1和A2两个工件;工件B和A2是配做的关系。其中G即表示最终的模具, 称为终点件。

图7 模具工件树

根据模具内工件的树状结构特点,可以知道,每套模具应当有且只有一个终点件,且不应存在孤立的部件或工件,综合考虑相关性约束类型,可采用图8所示流程来检查工序相关性约束。

图8 工序相关性检测

4 结 论

本文从车间作业调度与控制的角度出发,研究了面向车间MES的模具CAPP中的工序相关性问题的处理。由于所开发的模具CAPP系统提供了工序相关性处理功能,所以可为后续的车间作业计划的优化模块提供完整的工艺数据,从而使优化调度结果合理可行。模具CAPP模块作为模具生产管理系统EMan的一个重要组成部分,已在企业中获得应用。

(本文不涉密)

责任编辑:

上一篇:化工智能化生产技术及其应用进展