您现在的位置是:首页 > 行业 > 制造 >

跨国公司十年实战PLM全纪录

2008-11-27 16:35:00作者:耿锐来源:

摘要产品生命周期管理Product Lifecycle Management(PLM)对于组织在动态性和竞争性的市场中获取竞争优势方面所起的作用越来越大,如何实施这一复杂的系统成为国内外企业共同面对的难题。本文重点介绍某跨国公司实施PLM的历程与心得,供实施PLM系统的企业参考。...

1 前言

面对百年难遇到全球金融危机和市场动荡,产品生命周期管理Product Lifecycle Management(PLM)对于组织在动态性和竞争性的市场中获取竞争优势方面所起的作用越来越大,大中规模的公司们争先恐后的实施PLM便是明证。但是众所周知,成功实施一个PLM项目并不是一个轻松的任务,公司需要不断投入各种资源努力实施,结果却还未必令人满意。因为PLM与其说是一个系统,还不如说是一种理念、一套方法。这个理念包含了结构化、交叉功能、公司内部与外部供应商之间的长期合作等许多内容,这个理念如此之复杂,使得它自身就增加了PLM实现其初始目标——对公司从各个方面、各个层面进行真正全方位的集成的难度。

由于PLM系统的复杂性,使得PLM实施方法成为决定项目成败的关键因素。本人因为工作原因有缘深入接触到一家实施PLM超过10年的跨国企业(以下简称为K公司),从中汲取到一些较为独特的理念和感悟,但愿能起到抛砖引玉之效,与同行们相互交流,共同提高。

2 实施历程

很多人对历史学科感兴趣,因为他们可以从历史中汲取经验教训,少走弯路,实施PLM亦是如此。由于PLM是在PDM基础上发展而来,所以我们首先回顾一下K公司实施PDM的历程。

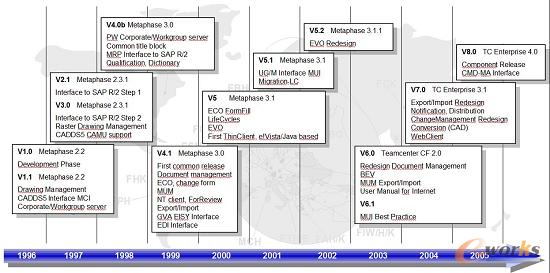

图1 K公司PDM发展1996-2005

K公司1996年开始实施基于Metaphase 2.2的PDM V1.0。刚开始时只包含研发过程管理(Development Phase);当年升级成PDM V1.1,增加了图纸管理、与CADDS5系统的接口,添置了公司专用的PDM服务器。

1997年先后升级到基于Metaphase 2.3.1的PDM V2.1与V3.0。V2.1初步增加了与SAP R/2的接口;V3.0进一步加强了与SAP R/2的接口,并增加了对光栅图纸的管理、对CADDS5 CAMU的支持。

1998年升级到基于Metaphase 3.0的PDM V3.0。增加了PW公司的服务器,定制了CAD图纸中统一的标题栏,增加了物料需求计划Material Requirement Planning(MRP)与SAP R/2的接口,定义了限制条件与字典。

1999年升级到PDM V4.1。这次升级增加了很多功能模块:对于零部件的首次释放,图纸之外的文档管理,工程更改单Engineer Change Order(ECO),用户手册,Window NT的客户端,多站点之间的输入/输出,与GVA EISY的接口,电子数据交换Electronic Data Interchange(EDI)的接口。

2000年升级到基于Metaphase 3.1的PDM V5。增加了ECO自动填写表格属性,生命周期Lifecycle,工程变量管理Engineering Variant Organization(EVO),首次应用了基于Java支持Web浏览的e!Vista。

2001年升级到PDM V5.1。增加了和UG的接口程序,移植了生命周期Lifecycle(LC)。

2002年升级到PDM V5.2。重新修改了工程变量管理(EVO)的设计。

2003年升级到基于Teamcenter CF 2.0的PDM V6.0(此时Metaphase公司被UGS收购)。这次升级重新设计了文档管理模块,用户手册MUM,输入/输出等等。同年又升级到PDM V6.1,建立了Metaphase和UG接口程序的最佳应用。

2004年升级到基于Teamcenter Enterprise 3.1的PDM V7.0。重新设计了输入/输出模块,通知及分发规则,重新设计了更改模块,增强了网络版功能。

2005年升级到基于Teamcenter Enterprise 4.0的PDM V8.0。增加了组件释放功能,以及和SAP中CMD-MA模块的接口程序。

上述路线图清晰的反映了K公司十年来实施PDM范围的变化过程。随着科学技术的不断发展,K公司认识到了比PDM范围更广泛的产品生命周期管理PLM的重要性,于是从2003年起采取了相关的举措加以应对。

2003年决定采用Tecnomatix作为发展数字化工厂的基础软件。

2006年部署Teamcenter Community/Visualization,作为全球交流沟通平台。

2007年启动了下一代Teamcenter计划。

从K公司10多年PDM/PLM发展的历程我们不难看到如下几个鲜明的特点:

3.1 持续不断的改进

自K公司1996年启动PDM/PLM项目以来,范围逐步扩大,系统几乎每年都在升级,这在国内实施PDM/PLM项目的公司中是极其少见的。

这里主要有两方面的原因:

第一、随着K公司成立与发展四十余年,内部管理逐步规范,Information Technology(以下简称IT)系统作为支撑企业全球化发展的核心作用得到企业高层的肯定,因此IT部门组织规模和应用深度得到了有力的保障,比如说K公司中国区就有两名PLM Administrator,负责中国工厂的软件维护、用户培训、需求管理等工作。因此,在资源得到保证的基础上,IT部门有能力引导企业了解、跟踪最新的信息技术,将其有针对性的应用到企业各个方面,帮助企业不断优化组织结构与流程,获取竞争优势。

第二、跨国公司与软件公司的合作是一种长期、稳定的关系,除了首次购买企业每年还会交纳一定的维护费用。一方面使得软件公司可以茁壮发展,另一方面也可以要求软件公司针对企业需求不断进行优化,从而提高软件效率。国内PLM企业虽然也在有意识的将软件产品与服务分开销售,但是无论从国内企业花钱购买服务的意识还是软件公司的研发实力(是否可以定期推出具有吸引力新版本帮助客户解决问题)来说,都还需要相当长的过程。

3.2 稳扎稳打,夯实基础

1996至2005十年期间,K公司始终在PDM基础模块(与CAD集成、图文档管理、更改管理、与SAP集成、多站点数据交换)方面苦下功夫。始终关注基本模块有时会让人觉得K公司跟不上潮流,对设计生产一体化方案、设计BOM转生产BOM等最新最热话题反应迟钝,PLM应用深度不够。事实不然,无论从相关人员的日常工作还是从数据库中已经管理的图文档数量来看,PLM软件已经成为K公司员工日常工作中的一部分。仅中国地区TC Ent的许可证数量已达到700个,每天同时在线人员不下百人,每天与国外工厂的设计数据交换也非常频繁。

反观国内PLM软件公司起步较晚,有些公司甚至在部分基础模块(版本管理、配置管理、ERP集成、多站点交换)方面还不是很成熟,但是出于销售需要,往往在客户面前夸大软件功能,似乎PLM方案可以解决企业中研发到生产的所有问题。虽然所宣传的设计、制造一体化理念确实很好很诱人,但是由于软件成熟度以及应用企业管理能力的限制,目前大多还只能停留在纸面上,距离实际应用还有相当长的路要踏踏实实的走。

3.3 与生产体系相适应

PLM是一种理念、一种方法,只有利用PLM软件将适合企业发展的工作流程固化下来,才能给企业带来明显的效益。面对日趋激烈的竞争要求,日趋缩短的创新周期,日益繁多的产品品种,不断提高的质量要求,以及不断下降的市场价格,K公司开发出来一套完善的生产体系,该体系适用于集团分布在世界各地的所有工厂。

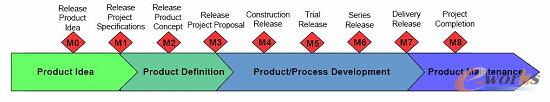

这套生产体系包括按需求生产、保证稳定的产品导入与终止、避免缺陷等多个方面,其中利用PLM软件将其中产品导入与终止流程进行了优化,该流程概况如下图所示:

图2 产品导入与终止流程

在产品生命周期中的每个阶段,都要有相应的文档(ECO、CAD等文件)以及与每个阶段相对应的文档状态。只有通过系统的方法,才能保证生产流程可以稳定、有效的防止外部干扰,保证产品以最低的成本,快速、优质的推向市场。

4 不足与展望

4.1 知识传承与培训不够到位

当然,K公司在实施PLM过程中也有着一些不尽如人意的地方,比如在知识转移方面,传承与培训工作做的不是很到位。项目实施过程中,K公司会对相关人员进行培训,可是在今天人员流动频繁的情况下,一旦人员离开,知识的传承就会收到影响,虽然公司内网上有大量的文档与资料,可是往往过于模块化(针对某个功能模块的说明),缺乏项目实施过程中对流程的总体把握与实施细则,导致新员工入职时难以快速上手。

由于知识传承方面的问题,导致培训不够到位。业务部门精通业务但是不熟悉软件,IT部门熟悉软件但是不了解业务流程,使得培训往往只能侧重于其中某一个方面,难以综合起来,给新用户一个全面的指引。

4.2 应用深度参差不齐

在K公司欧洲总部,PLM项目应用较为深入,从CAD的使用到产品数据管理,再到数字化工厂以及和供应商的集成做的都不错。可是在总部之外其它地区的一些工厂,应用就不是那么深入了。这一方面与上述的知识传承与培训不够到位有关,另一方面也与企业内部的管理相关,比如个别地区管理层对PLM认识不够,使得本部成熟的应用经验没能很好的传递到外部工厂,非常可惜。

综上所述,K公司除了继续应用业已成熟的PDM模块之外,始终在不断根据外部市场环境调整自身PLM的实施范围,于2007年启动了与Siemens PLM合作的下一代Teamcenter项目。在该项目中针对企业内部由于规模不断扩大而导致的应用差异,会在标准业务流程方面有所加强,另外还会简化现有用户操作,提高用户效率。

(本文不涉密)

责任编辑: