您现在的位置是:首页 > 行业 > 制造 >

基于FDM的快速成型质量的研究

摘要介绍了快速成型技术中熔融沉积制造的基本原理,从成型方向的选择和成型参数两方面分析了影响原型表面质量的因素,并针对熔融沉积制造原型常见的表面质量问题...

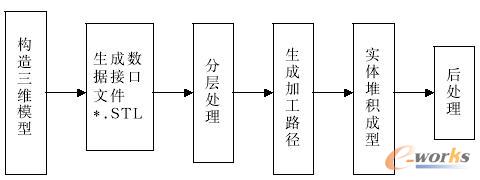

快速成型(Rapid Prototyping,RP)从零件的CAD几何模型出发,通过分层离散软件和数控成型系统,用特殊的工艺方法(熔融、烧结、粘结等)将材料堆积而形成实体零件,故也称为增材制造或分层制造技术,快速成型的过程如图1所示。RP技术可以在没有模具和工具的条件下生成几乎任意复杂的零部件,极大地提高了生产效率和制造柔性,所以广泛应用于制造领域的各个行业,以及医疗、人体工程、文物保护等行业的新产品(包括产品的更新换代)开发的设计验证和模拟样品的试制上。

熔融沉积制造(Fused Deposition Modeling,FDM)是将各种热塑性丝状材料由供丝机构送至热熔喷头,并在喷头中加热和熔化成半液态,然后被挤压出来,有选择性地沉积在工作台上,快速冷却后形成一层薄片轮廓。一层截面成型完成后,工作台下降一定高度,再进行下一层的熔覆,好像一层层“画出”的截面轮廓,如此循环,最终形成三维产品零件。成型方向的选择和成型参数的选择直接影响了FDM原型的质量。

1 成型方向

在熔融沉积制造工艺中,STL模型的如何放置决定了成型方向,成型时每层的叠加方向不同,会影响所加工产品的质量和成型的时间,具体表现在支撑处理、台阶效应、成型精度等方面。

(1) 支撑 如果产品零件上层截面区域大于下层截面区域时,在成型过程中可能需要添加支撑。使产品加工时间长,材料消耗大。处理难度提高,并在表面留下痕迹,严重降低支撑部分表面质量。因此在加工时应合理选择成形方向,尽量减少支撑。

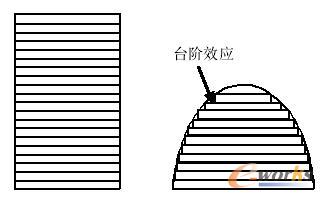

(2) 台阶效应 在成型的高度方向上,用微小的直线段(层厚)来逼近曲线轮廓,在产品表面造成“台阶效应”,引起的误差会对产品表面的精度及粗糙度产生很大影响。对于倾斜方向表面出现的台阶效应更明显,如图2所示。

(3) 成型精度 由于加工的高度方向(Z方向)成型比较致密,该方向上的变形小于加工平面(XY平面)的变形,因此,选择成型方向时尽量把精度要求高的方向选为Z方向,即竖直方向,并且同时应考虑台阶效应。

实际加工时,要综合多方面,选择优化原则是:尽可能地使零件具有较少的斜面,以减少零件的台阶效应;使零件具有较少的悬臂结构,减少支撑;尽量减小零件的高度,以减少零件的制作时间。

在确定成型方向时,必须根据成型零件的具体要求综合考虑。如果制作原型件的主要目的是进行外观评价,那么选择成型方向时,则应把保证原型表面质量放在首要位置来考虑;如果制作原型的目的是为了装配检验,则应首要考虑的是装配结构的成型精度,至于表面质量则可通过后处理的打磨来保证。

2 成型参数

成型参数包括STL模型的分层参数和设备成型的工艺参数。影响FDM原型质量的主要参数有:

(1) 分层厚度.由层厚带来的“台阶效应”影响零件的表面光顺度和零件的强度.当分层厚度一定时,成型方向与成型表面法矢间的夹角越小,台阶效应对零件的影响越大;分层厚度越小,表面的质量越高,但随之带来的是成型时间变长,加工效率低.而分层厚度越大,台阶效应越明显,表面质量也就越差。

(2) 喷头温度和成型室温度的影响.喷头温度决定了材料的黏结性能、堆积性能、丝材流量以及挤出丝宽度.喷头温度应根据丝材的性质在一定范围内选择,以保证挤出的丝呈熔融流动状态.成型室的温度会影响到成型件的热应力大小,温度过高,虽然有助于减少热应力,但零件表面易起皱;而温度太低,从喷嘴挤出的丝骤冷使成型件热应力增加,容易引起零件翘曲变形.为了顺利成型,应该把成型室的温度设定为比挤出丝的熔点温度低1~2 ℃。

(3) 挤出速度与填充速度.挤出速度是指丝在送丝机构的作用下,从喷嘴中挤出时的速度.填充速度则是指喷头在运动机构的作用下,按轮廓路径和填充路径运动时的速度.如果填充速度与挤出速度匹配后出丝太慢,则材料填充不足,出现“断丝”现象,难以成型;相反,填充速度与挤出速度匹配后出丝太快,熔丝堆积在喷头上,使成型面材料分布不均匀,表面会有“疙瘩”,影响造型质量.所以,应根据具体情况,将挤出速度和填充速度进行合理匹配。

(4) 理想轮廓线的补偿量.由于喷丝具有一定的宽度,造成填充轮廓路径时与实际轮廓线不重合.故在生成轮廓路径时,对理想轮廓线进行补偿.从理论上来说,补偿量应当是挤出丝宽度的一半.而工艺过程中挤出丝的形状、尺寸受到喷嘴孔直径、分层厚度、挤出速度、填充速度、喷嘴温度、成型室温度、材料黏性系数及材料收缩率等诸多因素的影响,因此,挤出丝的宽度并不是一个固定值

(5) 延迟时间.延迟时间包括出丝延迟时间和断丝延迟时间。当送丝机构开始送丝时,喷嘴不会立即出丝,而有一定的滞后,把这段滞后时间称为出丝延迟时间。同样当送丝机构停止送丝时,喷嘴也不会立即断丝,把这段滞后时间称为断丝延迟时间。在工艺过程中,需要合理地设置延迟时间参数,否则会出现拉丝太细,黏结不牢或未能黏结,甚至断丝、缺丝的现象,或者出现堆丝、积瘤等现象,严重影响原型的质量和精度。

理想轮廓线的补偿量、喷头温度和成型室温度是在设备的系统参数中设定的,其他参数可以在分层参数和成型工艺参数中设定。

3 表面主要质量问题的分析及解决方法

通过大量的实验,针对FDM原型在表面上存在的质量问题提出了相应的解决方法。

(1) 一些小截面(如细长的轴)的原型,表面有“疙瘩”。这是由于成型面积小,一层的成型时间太短,前一层还没来得及固化成型,下一层就接着再堆,引起“坍塌”和“拉丝”现象。解决的办法是采用多个零件同时成型,增加每一层的成型面积,延长每一层的成型时间,实验结果表明质量得到明显改善,同时还可以缩短每个零件的平均成型时间,提高成型效率。

(2) 起点“拉丝”,在零件表面上形成一竖直的“疤痕”。FDM是利用逐层叠加技术来进行加工的,这一逐层叠加技术是由成型细丝融化堆积成薄层的一个过程.由于整个零件是在一个由丝杠控制的活塞上制作的,丝杠带动活塞上下移动,当制作完一层后活塞下降,为下一层制作留出层厚所需的空间,自下而上制作一个零件.在加工每一层的过程中,FDM喷头从一点出发,涂完本层后又回到这一点.当FDM喷头从一点出发回到这一点即完成了本层的时候,它必须剪断材料,以便活塞下降,开始下一层的加工。当到达终点时,材料的进给机构停止进给,喷头沿本层曲线的切线方向运动一段距离以使材料断裂。然而,材料总是有黏性的,因此,在起点也就是终点的地方就必然会产生“拉丝”。“拉丝”现象大大破坏了零件的表面成型质量.通过实验发现,增加延长结束暂停时间也可改善这一现象,但不能完全消除。

(3) 薄壁零件加工中的“间隙”问题。FDM在层叠加工过程中,每一层由三种路径组成:轮廓、填充、支撑。对于薄壁零件,可能它的厚度仅比两层轮廓多一些,而中间的成型空间又不够插入一个填充,这样成型出来的薄壁中间将有一个小的缝隙,造成零件强度和精度的极大降低。对于这类问题解决途径有:在保证零件功能的情况下,适当地改变壁厚,使壁厚约为挤出丝宽的整数倍。如果壁很薄,不做填充,增加轮廓扫描次数,使轮廓正好相接,从而使间隙消除;也可减小填充的间隔,使两层轮廓中间正好能容纳另外一层填充,使中间的间隔得以消除。

4 结论

快速原型的质量是快速成型技术研究的关键之一。由于FDM工艺是一个涉及CAD/CAM、数据编程、材料编制、材料制备、工艺参数设置及后处理等环节的集成制造过程,每一个环节都会引起误差,这些误差严重影响了FDM原型件的质量。所以,在实际制作的过程中,根据实际设备的具体情况,成型件的结构特点和要求,制订较优的成型方案,选择合理的分层参数和设备的工艺参数,减少每一环节的误差,从而提高成型件的质量。

(本文不涉密)

责任编辑:

上一篇:PDM/PLM系统效益评估

下一篇:让制造业企业信息化从PLM开始