您现在的位置是:首页 > 行业 > 制造 >

船舶制造企业基于BOM的质量信息集成模型研究

摘要本文以船舶产品的生命周期为主线,提出基于BOM的质量信息管理系统(QMIS)与企业内的PDM,CAPP,Tribon,ERP,CRM等系统的集成研究,形成基于BOM的质量信息集成模型。 ...

引言

船舶建造是一项大型、复杂的系统工程,生产过程中既有大量零部件的加工制造,又有繁杂的逐级装配。大量既离散又相关的质量信息纵横交错地汇聚在产品建造过程中,分散在各职能部门,使得质量信息的协调和处理变得十分复杂和困难,直接制约船厂产品质量竞争力的提高。目前,质量管理信息化成为船舶制造业追求成功的一种战略思想和有效的技术手段有关船舶制造企业质量管理信息化方面的研究,如文献[1]研究建立基于质量评估的船舶企业质量信息系统,文献[2]研究建立基于生产过程质量检验的质量管理信息系统,但这些研究多集中在质量信息系统自身的功能上并未解决如何有效地组织和利用分散在设计、工艺、制造、试航/交船、售后服务等产品生命周期过程中的质量信息问题。本文以船舶产品的生命周期为主线,提出基于BOM的质量信息管理系统(QMIS)与企业内的PDM,CAPP,Tribon,ERP,CRM等系统的集成研究,形成基于BOM的质量信息集成模型。

质量信息管理的现状

质量信息就是企业质量管理活动中产生的反映产品质量和工作质量情况及其变化的各种数据图表、图像、文字及符号的总称。质量信息覆盖了产品寿命循环的各个阶段,也覆盖了企业的各级、各类人员和各个部门是企业质量管理得以顺利推行的保障。现代造船企业的质量管理离不开信息化的支撑,我国大型船舶制造企业在信息化建设方面,已经取得了可喜的进展和成绩成功地应用了CAD,CAPP/Tribon,PDM,ERP/MIS以及CRM但是由于应用系统或模块由不同厂商提供,独立实施导致企业信息系统处于“信息孤岛”状态,进而导致质量信息在产品生命周期中的共享根本无法实现。主要体现在以下方面:

1 船舶产品在CAD、CAPP中生成的质量信息是质量管理的主要参考依据,但是大量有价值的信息资源在传递过程中被丢失,而基于部门级的质量信息管理系统却需要人工录入在设计、工艺阶段产生的质量信息,造成大量信息冗余和数据的不一致性。

2 在船舶制造阶段,对于大多数船厂来说质量控制主要是在此阶段,由于制造和质量管理系统之间的不透明信息的不共享,质量管理处于被动往往是事后控制,很少做到事前控制,只能根据质检信息来控制建造质量。此外,不能有效地利用建造过程中的各类质量信息形成知识库,即形成母型船数据。为下艘船的设计、工艺过程提供质量参数,为制造过程提供质量问题防范和解决方法,以此来控制产品的质量。

3 在试航/交船阶段试航是对整艘船的船、机、电的整体检测和调试,需要了解各阶段的质量信息甚至需要了解某分段在建造过程中的详细质量数据以便制定合理的调试策略,提高效率。但是目前这种适时信息查询只能依靠纸质资料,在交船时,交给船东的也是纸质质量保证书,并未通过CRM客户端提供电子数据手册,这也给船东的质量信息反馈带来困难。

4 在维护阶段由于没有基于产品生命周期的集成质量信息,一旦出现质量问题,不能快速的定位问题出现的关键部件及问题的重要级别,并且产品的质量追溯始终难以体现。维修效率低,成本高。同时维护阶段的质量信息不能及时反馈给设计工艺部门,为新船型的设计提供参数参考。

5 造船企业应用的各系统之间缺乏标准化的信息交换规范,没有形成各种造船信息规范、数据交换接口标准、数据库平台结构、三维设计体系等方面的规范标准。这给质量信息的集成带来直接的技术问题。

质量信息资源的开发利用水平滞后于硬件设施的建设,成为质量信息化建设中的瓶颈问题。在产品的生命周期中,质量信息处理过程相对孤立,部门化严重。数据分散且缺乏规范化,致使质量数据流动困难,影响了质量信息的及时交流与反馈,制约了企业对质量信息的综合处理能力。造船企业信息量大,质量信息覆盖面广且繁杂,建立部门级的质量信息管理系统无法实现质量管理数字化的信息处理需要,企业的质最管理迫切需要建立集成的质量信息管理系统来有效地管理产品生命周期各阶段的质量信息,而产品生命周期各阶段质量信息的载体是BOM。因此,本文提出基于BOM的质量信息集成方案。

基于BOM的质量信息集成框架

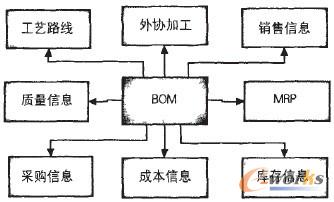

物料清单(Bill of Material,BOM)是一种将产品形态结构化表示的信息表,反映产品中零部件的自身信息、零部件的相关信息以及零部件所涉及的外部资源的信息,其包含的主要信息见图1所示。

图1 BOM的组成

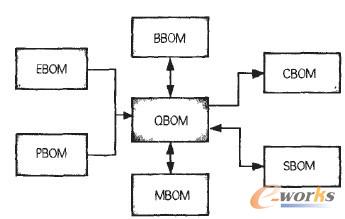

BOM是计算机可以识别的产品结构数据文件,是产品数据在整个生命周期的传递载体。船舶产品在生命周期各阶段对应的系统中表现为各类BOM结构,如PDM系统中为EBOM,CAPP系统中为PBOM, CAM系统中为MBOM, ERP系统中为BBOM(采购)、CBOM(成本)、CRM系统中为SBOM(销售)以及QMIS中为QBOM,QBOM同其他BOM之间的关系见图2。

图2 质量BOM与其他BOM的关系模型

BOM作为各系统管理的核心数据,不仅为系统间质量信息正确、完整、一致的传递提供了保障。而且可以合理、有序地组织和管理产品生命周期中的质量信息。

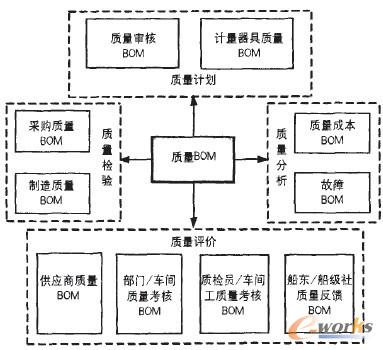

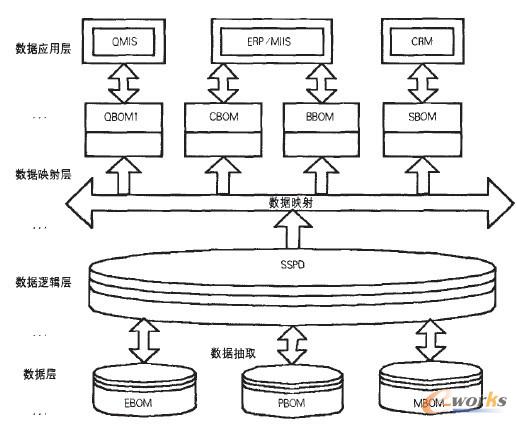

因此,基于产品结构和配置的BOM,是各应用系统之间进行数据集成的桥梁和基础,是企业系统集成中最重要的基础数据和成功的关键。即基于BOM的质量信息集成,将是解决质量管理信息系统同CAD/CAPP/PDM/ERP/MIS系统以及Tribon软件集成的有效途径,根据产品生命周期各阶段BOM与质量管理功能模块的对应关系建立的系统集成框架模型如图3所示。

图3 质量信息管理系统集成框架

基于BOM的质量信息集成技术

质量BOM的组成

质量BOM即QBOM,是根据产品的PBOM和MBOM对质里的要求,描述各种自制零部件、外协件以及采购件的质量要求、质量检测和质量控制标准用来指导生产质量控制和检查。QBOM的构成主体如图4所示,其中制造质量BOM包括试航中的质量信息,这些单项BOM对应着质量管理的各项功能,为质量信息管理系统各功能系统提供基础数据。

图4 质量BOM信息模型

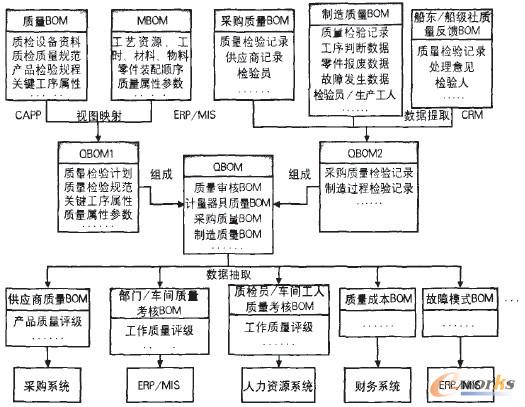

质量BOM中的信息根据其信息源可以分成两类,一类是来源于EBOM、PBOM和MBOM,如零部件的具体质量要求、质最检测和质量控制标准信息,主要分布在质量审核BOM、采购BOM和制造BOM中,记为QBOM1;另一类是质量检验记录如对外购、外协件及自制件的检验记录,记为QBOM2。质量BOM可表示为

QBOM(来源)={QBOM1,OBOM2} (1)

质量BOM中的其他质量信息都是根据具体的工作流程和需要生成的。同时,这些BOM信息为企业内的其他相关系统提供直接信息源。

质量信息集成技术

质量BOM是根据PBOM和MBOM对质量的要求而来,对于船舶制造企业来说,设计质量由设计院控制,质管部门发挥主体作用的主要是在制造、试航/交船和维修阶段。因此,质量BOM中的信息源QBOM1主要是从PBOM和MBOM中继承而来的。

1 QBOM与PBOM和MBOM的集成

有关产品生命周期中不同BOM之间的视图转换集成的文献很多,其中文献[7]提出的BOM视图相互转化函数被广泛认可。因此,本文将质量BOM转化函数设计为

QBOM1=f1(PBOM,MBOM) (2)

式(2)中,f1函数是PBOM和MBOM到QBOM1的映射函数。实现集成后,质管部门可以直接共享QBOM1的数据而且还可以将质量参数反馈给设计、工艺部门,将制造质量BOM反馈给制造部门,在制造过程中做到事前控制与监督。这部分视图集成在计算机内部处理逻辑(图5)。

2 QBOM与质量检验类BOM信息的集成

QBOM1是由PBOM和MBOM通过不同系统间视图集成而来。QBOM2是相关项目的质量检测信息,主要是本地数据库的视图集成。

QBOM2=f2(采购质量BOM,制造质量BOM,船东/船级社质量BOM) (3)

式((3)中,f2函数是采购质量BOM、制造质量BOM和船东/船级社质量BOM之间的视图集成函数,如图5所示。

图5 质量BOM信息集成模型

3 QBOM与CBOM,BBOM和SBOM的集成

CBOM,BBOM和SBOM不是QBOM的主要信息源,更多的是QBOM通过视图集成的方式将信息传递给它们。QBOM1和QBOM2集成到质量信息管理系统QIMS中后,QIMS就根据需要将这部分信息在数据库内通过数据的筛选操作转化成各类质量BOM然后再将这些BOM反馈到相关系统中,如将质量成本BOM反馈到CBOM等如图5所示。

质量信息集成的关键技术

基于BOM的质量信息集成,无法保证企业中不同系统用户可以获得一致的产品数据,造船企业基于BOM的质量信息集成的关键是建立单一产品数据源,以保证集成系统间访问数据的一致性、完整性和可靠性。

单一产品数据源SSPD,通过建立产品数据的逻辑联系,将物理上分布的产品数据形成逻辑上的统一整体,为产品数据的访问与操作提供唯一的数据源,即在SSPD的基础上,根据船舶制造企业的规范及要求,建立产品数据的逻辑联系。将物理上分布的产品数据形成逻辑上的统一整体,生成一种标准的、唯一的数据源,从而为不同阶段所需的各种BOM提供全面准确的基础数据。

具体的操作是将产品的EBOM、 PBOM和MBOM中提取出的所有BOM数据统一记录在逻辑数据库中形成一张覆盖产品全生命周期的所有记录项的BOM数据表。即为单一数据源,此数据源中包括了EBOM、PBOM、MBOM、QBOM等各类BOM。如果对EBOM、 PBOM或MBOM数据库中的数据项进行删除、插入、修改等操作在逻辑上同样修改了SSPD中的相应数据从根本上保证了数据访问的一致性。SSPD可以根据各应用系统的数据需求映射各类BOM信息,并且数据映射只是对数据库的操作避免了提取程序与数据库之间的重复操作。由于QBOM的主要数据源是PBOM和MBOM。因此,数据源同样可以直接将PBOM和MBOM中的质量信息即QBOM1映射到QMIS中,如图6所示。

图6 QBOM基于单一数据源的集成模型框架

结语

基于BOM的质量信息集成的优势显而易见,不仅在企业内不同应用系统间实现了质量信息的共享,而且还可以为每艘船建立基于BOM的产品生命周期电子质量档案,将船舶在建造过程中的所有相关质量信息存储在存储介质上,可以方便地做到质量追溯同时也为船东提供了电子质量保证书以帮助解决各类质量问题。我国大部分船厂的质量管理工作一直处于半自动化,只有实现质量信息系统的集成才能共享企业内相关系统内的质量信息,也才能将这些优势应用到实际工作中去。本文通过对基于BOM的质量信息的集成的研究,提出了质量信息的集成路线和集成技术,以期在实现造船企业质量信息管理系统的集成,并为企业内其他系统的集成提供研究思路。

参考文献:

[1] 黎南,杨栈,郝金玉.基于AHP算法的船企质量信息管理系统[J].船舶工程,2007,29(5):79—82.

[2] 葛世伦,潘燕华.大型单件小批制造企业信息模型[M].北京:科学出版社,2005.

[3] 温德成,王高山,等.制造业质量信息管理[M].北京:中国计量出版社,2005.11—12.

[4] 谢子明,薛曾丰.数字化造船的若干关键技术[J].上海造船,2006,(1):19—20.

[5] 李健,董军.产品全寿命周期质量信息的集成管理[J].世界标准化与质量管理,2006(3):45—48.

[6] 田禄俊,王仲奇,张惹娜.基于XML的BOM多视图映射方法研究[J].科学技术与工程,2006,6(7):829—832.

[7] 刘晓冰,黄学文,马跃,蒙秋男.面向产品全生命周期的xBOM研究[J].计算机集成制造系统一CIMS,2002,8(12):983—987.

(本文不涉密)

责任编辑: