您现在的位置是:首页 > 行业 > 制造 >

3C集成提升鸿宇机械产品创新数字化水平

摘要 公司已全面完成了信息化工程的总体目标,公司所有产品设计开发都已用CAD系统,CAD实现网络协同设计应用,建立了完善的CAPP典型工艺数据库,工艺的标准化大大加强,CAM的应用普及到生产加工制造的各个领域...

一、企业基本情况

二、企业简介

衡阳鸿宇机械制造有限公司的前身为衡阳钢管厂(现为华菱集团衡阳钢管(集团)有限公司)机修车间,2000年剥离改制成具有独立法人的子公司,2006年公司彻底改制,拥有2个控股子公司、2个参股公司。公司通过ISO14000环保认证和ISO9001质量体系认证,产品远销全国各大钢厂。

厂区图

三、信息化应用总体现状与发展规划

1.信息化应用现状

在“十一五”期间完成CAD、CAPP应用网络化,CAM在生产制造过程中全方位地应用,实现产品设计、工艺、制造、分析等信息化和集成;产品数据管理系统PDM应用于设计文档的管理、产品数据的共享和设计开发业务的全过程。公司新产品开发和数据管理工作基于设计制造信息化系统进行开发和数据管理,设备数控化工作进一步加强,将生产管理系统与财务、采购、仓库、销售等管理全面接口,形成完整企业集成管理系统。

公司已全面完成了信息化工程的总体目标,公司所有产品设计开发都已用CAD系统,CAD实现网络协同设计应用,建立了完善的CAPP典型工艺数据库,工艺的标准化大大加强,CAM的应用普及到生产加工制造的各个领域,根据产品设计数字化模型为基础,实现了CAD、CAPP、CAM三个方面的3C集成应用,CAE分析在公司的重点产品中也开始应用。PDM开始实施,应用于新产品的设计文档管理、产品数据的共享和开发设计的全过程。在产品设计制造数字化应用领域,与外委合作单位协同设计、协同制造,将设计制造数字化应用延伸到企业外部,有效缩短新产品开发制造周期。在数控设备投资方面,公司投资额已远远地超过预定目标,财务、采购、仓库、销售等管理系统已顺利实现接口,初步形成了企业的集成管理系统,信息化应用在企业得到广泛应用。

公司建成了包括2台专用服务器在内的50余台电脑组成的局域网,其中一台服务器主要做文件服务器,负责公司所有文档性资料的管理工作,同时承担生产管理系统运行,另一台ERP专用服务器用于财务、采购、仓库管理的用友ERP软件管理系统的运行。经营采购仓库等部使用ERP系统进行采购、进入库、出库、库存管理。通过把财务管理纳入企业物流管理系统,实现了物流和资金流的统一。公司大力实施用友ERP软件管理系统,将使企业信息化建设提高到新的水平。生产部门使用公司自己编制的生产管理系统经过不断完善,进行生产计划管理,运行正常。目前全公司已逐步实现各类生产经营信息网络查询。WPS字表处理软件在全公司文档处理中全面应用。

公司购置了数控线切割机床、数控火焰切割机、数控车床、数控车削中心,数字化控制的芯棒接箍拧接机、行进式芯棒连续镀铬生产线、锯片修磨设备等各类数控设备40余台套,已全面投入使用。

依托集团公司的网络系统,如OA办公系统、人事工资管理系统、计量管理系统等,实现了与集团公司的无纸化办公。这些方面的应用给公司的经营、生产、财务、技术等管理带来了极大方便,各项数据更准确,新产品质量更加稳定,也提高了工作效率。

公司为了加大企业的宣传力度,提升企业的形象,大大拓宽销售渠道,有力地推动了企业经济发展,近期已在因特网上建成了公司网站(www.hyhyjz.cn)。

为了增强公司的信息化水平,公司先后招聘了计算技术、自动化数控方面的技术人员及数控设备操作维护人员60余人,在人才素质上得到了较高的提升。

2.信息化发展规划

实施制造业信息化是一项复杂的系统工程,其覆盖面广、涉及技术复杂、参与单位多、管理难度高、时间跨度大,需要动员各方面的积极参与。需要进一步提高对制造业信息化建设重大意义的认识,加大推进制造业信息化建设的力度。公司应结合自身的情况,既要制定总体规划,分步实施,循序渐进,力求实效,又要制定年度目标定期考核。最终建成覆盖公司产、供、销、人、财、物的CAD/CAPP/CAM/PDM/ERP集成制造系统,使公司信息系统成为支撑企业生产经营管理、支持领导决策的信息平台。

同时,继续加强公司信息化工程高技术人才的培养和培训工作。人才是制造业信息化建设的关键。开展面向企业决策层的信息化培训和面向管理人员、科技人员、生产人员、营销人员的中、高级信息化人才培训,形成多元化、多层次的培训体系,以建立一支适应我公司的信息化建设所需的人才队伍。

四、参评信息化项目详细情况介绍

1.项目背景介绍

CAD/CAPP/CAM/PDM集成制造系统是在公司信息化总体框架的指导下,有步骤分阶段完成的。

公司结合制造业自身特点在信息化工程建设方面进行了有益探索,并取得了明显的成效。主要用在工业自动化集成控制、计算机辅助设计制造、企业资源管理和办公自动化建设。

为推动公司的信息化工程的开展,公司明确提出了信息化工程的总体框架和推进制造业信息化的指导思想、目标任务、工作重点、保障措施,提出了总的原则:总体规划,需求驱动,分步实施。对公司制造业信息化工程的工作做了具体要求和布置,公司加大在ERP管理系统、CAD、CAPP、CAM、PDM等数控装备信息化工程中资金投入力度,升级了服务器,尽可能提高设备数字化率。

根据公司信息化工程的总原则,公司信息化实施分成了三步走,第一步先从简单易行的CAD应用入手,取得成效后再上需求最强烈的ERP,提高企业管理水平;然后实施计算机辅助工艺设计CAPP系统,实施计算机辅助制造CAM;最后实施PDM将产品设计数据与管理数据进行集成,建成了覆盖公司产、供、销、人、财、物的CAD/CAPP/CAM/PDM/ERP集成制造系统,使公司信息系统成为支撑企业生产经营管理、支持领导决策的信息平台。

2.项目目标与原则

设计数字化技术实现产品设计手段与设计过程的数字化,缩短产品开发周期,提高企业的我公司产品创新能力。

制造装备数字化技术实现加工和装配的自动化和精密化,提高产品的精度和加工装配的效率。

从而建成覆盖公司产、供、销、人、财、物的CAD/CAPP/CAM/PDM/ERP集成制造系统,使公司信息系统成为支撑企业生产经营管理、支持领导决策的信息平台。

3.项目实施与应用情况详细介绍

1)计算机辅助设计及分析

公司在全面应用二维CAD的基础上,三维设计领域SolidWorks软件也在技术部门广泛使用,对于重点产品,还实施了CAE分析。在公司网络上各部门人员能够快速高效协同完成成台套设备设计工作。

SolidWorks在公司产品设计中应用

铸造中CAE分析

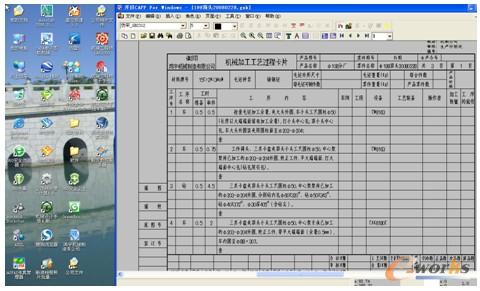

2)计算机辅助工艺设计系统

计算机辅助工艺规划的内容主要应包括:产品零件信息输入;毛坯选择及毛坯图生成;定位夹紧方案选择;加工方法选择;加工顺序安排;加工设备和工艺装备确定;工艺参数计算;工艺信息(文件)输出。

经过几年的实施,开目CAPP已全面正常运行,公司工艺库中的典型工艺档案已达到1000余份。克服了传统手工进行工艺设计的缺点,提高工艺编制的效率,推进工艺设计的优化、标准化、智能化,促进企业信息化建设。

用CAPP编制产品工艺

3)产品数据管理系统

PDM产品数据管理系统的主要是对数据和文档的管理以及过程管理。其中产品信息(即基本数据和各种不同的文档)是PDM系统的核心,它从数据的安全性和数据的质量方面对公司中的大量数据进行了有效的管理。PDM系统的第二主要任务是过程管理,通常也称之为工作流程管理。过程管理是对整个产品形成过程进行控制,并使该过程在任何时候都可追溯。过程管理支持和改善了所有与产品形成过程有关人员的协同工作,从整体上提高了工作效率,由于开始实施不久,正在逐步完善中。

用PDM进行产品数据管理

4)计算机辅助制造CAM技术

计算机辅助制造CAM技术也在公司已全面运用,为了提供公司设备工艺水平,各类CAM数控编程软件如HY线切割自动编程软件、FASTCAM数控火焰切割自动编程软件、MasterCAM数控编程软件等在数控领域已广泛使用,使大量设备编程自动化。从2005年开始,公司在数控化设备方面的投资大量增加,大量购置数控设备。公司在五年内,购置了各类数控设备40余台套,生产设备数字化在各方面的应用得到全面的普及,使公司的设备装备水平实现了质的飞跃。提高了工艺指标控制的准确性和生产系统操作的稳定性,减轻了劳动生产强度,降低产品成本和消耗,进一步提高经济效益和市场竞争力。

公司数控化设备

4.主要管理措施和经验

1)宣传制造业信息化工程的重要性,提高全员对信息化的认识;

2)对信息化工程提出明确的总的目标,制定信息化年度目标,实行进度考核制度,对照进度完成情况实行考核。

3)健全制度体系,增加CAPP工艺系统的应用范围,增加CAPP工艺人员,提高企业集成管理系统维护人员的素质,对所有相关人员进行全面培训。

4)绩效激励机制,对CAD要求全面应用CAD出图,对不具备CAD能力的技术人员进行培训。对CAPP,增加工艺应试范围,从现在的机械加工扩展到其它加工工艺上。对生产、财务、采购、销售、仓库等企业管理活动实现计算机网络化,相关人员必须具备企业集成管理系统的操作能力才能上岗。

5)引进信息化技术人才,提高信息化应用层次的同时,对现有技术人员的相关操作人员进行经常性的培训。

6)以制造业信息化为目标,以设备数控化带动工艺设备能力的全面提升,增大数控设备投入,提高设备数控化比率。

7)以公司经营生产需求为目的,开展信息化工作。数控设备的采购以满足生产工艺需求为出发点,结合信息化要求,考虑公司离散型生产类型的特点,认真进行设备选型工作,提高设备数字化率,为公司后续发展做好充分工艺设备上的技术具备工作。

5.效益分析

1)企业取得的核心技术成果、数量及诸成果的创新点

通过信息化工程建设,公司的拳头产品钢管穿孔顶头等钢管工模具设计生产工艺技术在全国居领先地位。

2)成果转化及产业化情况

公司的拳头产品钢管穿孔顶头设计制造全面采用了CAD、CAM设计制造技术,为满足客户对产品的快速多样性需求提供了支持平台。应该CAD网络协同设计,公司技术人员对成套设备的设计周期大大缩短,缩短了交货周期。

3)所产生的经济效益情况

随着公司信息化工程建设,公司通过信息化工程建设获得的经济效益日益明显。2008年公司实现销售收入 15132.82 万元、利润 2163.6万元。公司通过数控设备加工的产品占公司总产值的80%以上。突显了公司信息化工程对公司带来的巨大效益。2006年、2007年、2008年连续被评为衡阳市民营企业50强和衡阳市蒸湘区优秀民营企业。

4)对促进企业技术进步、提升企业核心竞争力、解决企业发展瓶颈制约等方面的作用

设计数字化技术实现了产品设计手段与设计过程的数字化,缩短产品开发周期,提高企业的我公司产品创新能力。制造装备数字化技术实现了加工和装配的自动化和精密化,提高产品的精度和加工装配的效率。如2008年9月底,我公司承接了华菱集团衡阳钢管(集团)有限公司φ219常化冷床项目,该项目由我司自主设计、制造加工和安装,涉及机械、液压、电气等各个方面,2008年11月该项目一次性调试实验合格,交付使用,满足了客户的轧管工艺需求,设备的总吨位为120吨。从接到任务到安装交付使用,这一项目总共才40天时间,这不能不归功与CAD网络协同设计的应用,大大缩短了设计时间,提高了设计效率,解决了设计上的瓶颈。CAPP、CAM的应用又为后续制造工作快速完成提供了保证。

5)人才(员)培养(训)

近几年来,为了适应信息化工程建设的需要,公司内培或外派大量电气自动化、数控编程技术、数控维修等方面的工程技术人员和操作技术工人参加培训,如FastCAM培训、HY线切割编程培训、FANUK数控编程、Siemens数控编程、Siemens PLC培训、Siemens数控系统维修与保养培训、用友ERP培训、CAPP培训、MasterCAM培训、数控设备操作及维修培训等等,培训量达到1200人次。这些经过培训的专业技术人员及操作技术工人均在工作中发挥了中坚作用。

(本文不涉密)

责任编辑: