您现在的位置是:首页 > 行业 > 制造 >

热线移动机构振动测试及机理分析

摘要本文应用频谱分析仪和多个加速度计对一热线探头三维移动机构进行振动测试,获得移动机构多个部位的振动振幅和频率,分析了各处振动的起因和作用影响,并提出相应修改建议。 ...

1 引言

低速风洞实验中,流场受风洞内部安装的模型、测试设备、支架等的干扰而产生波动,气流与干扰物件相互作用,形成不利的流场噪声和测试设备振动,造成不可忽视的风洞实验测量误差。因此,有必要对风洞内部支杆、移动机构等进行振动测试和机理分析并作相应改进,以提高风洞实验测量精度。

恒温式热线风速仪(CTA)是风洞实验研究流动现象的最有用的仪器之一。热线探头作为风速仪的敏感元件,由对流动干扰很小的支杆支撑伸入流场中,可进行流动的平均参量和瞬时参量测量。在诸如湍流度、边界层速度型等的流动测量中,需采用移动机构带动热线探头及其支杆作高精度位移,以实现对风洞中不同站位处的流动特性测量要求[2,3]。对移动机构的主要技术要求是:(1)流场堵塞度小于5%,机构造成的流场变化对测试区域的流动干扰小;(2)强度高,刚度好,在不同实验风速下的机构应能基本保持不变形,受脉动气流影响时的机构振动较小,并能在气流稳定后快速衰减;(3)移动精度高,最小移动间距0.1mm左右,移动精度小于0.01mm;(4)启动振幅微弱,探头沿一个自由度移动时不应带动其他自由度的位移与旋转。综合后的以上要求使得目前风洞实验中使用的热线移动机构受到强度(机构体积)与流场堵塞度的矛盾,仅能满足最多两个方向的移动,三维移动系统的推广应用条件尚不具备。

在某斜置翼型的低速风洞实验中,由于模型的掠角影响,翼型绕流具有三维流动效应。为加快在翼型表面进行速度波动测量的效率,本文应用了一套热线探头三维移动测量系统,以期在对风洞流场影响很小的条件下实现热线风速仪单只探头的快速移动测量。但实验中发现,由于该移动机构处于流场紊乱的模型下游,并存在电机与丝杠螺纹的间隙和多组悬臂梁特点,使得本文在作边界层速度型测量时,移动机构带动热线探头有较强振动,影响了风洞实验测量精度并威胁到探头的安全使用。因此,应对该三维移动机构进行振动测量与分析,以便提出相应的修改建议。

2 实验装置与测试设备

本文参与的某斜置翼型实验在西北工业大学低湍流度风洞实验室进行,该风洞为直流抽吸式,具有串列的封闭式三元(前)和二元(后)实验段,经过多种稳流和降湍措施,流场指标满足国、军标“风洞流场品质指标”,其二元实验段测试区域的湍流度约为0.01~0.02%,是进行各类流动机理与特性测量的极好选择。斜置翼型具有45°掠角,按来流方向由左至右后掠安置于二元实验段中,模型弦长300mm、展向长度400mm。

热线探头三维移动机构由西北工业大学青松高科技研究所试制,机构简图如图1所示,图中同时给出风洞测量常用坐标定义,规定:沿主流流动方向为X方向,Z轴指向正上方,Y轴与X、Z构成右手坐标系。该移动机构安装在龙门架上,两个纵向支杆位于风洞外部,横杆位于风洞内部,在横杆下方安装一套可以沿Y轴横向移动的丝杠与电机,该电机侧面吊装另一套可沿纵向移动的丝杠与电机,而在此丝杠下端再连接一套沿流向移动的电机与丝杠,热线探头及其支杆安装在该丝杠前部,由此构成探头在X、Y、Z三个方向的移动能力。同时,通过对纵向移动元件吊装角度的调整,使探头具有绕Y轴小角度俯仰的能力,即机构在理论上具有与不同迎角模型的弦平面作平行测量的能力。该移动机构选用多个小尺寸、大功率电机,各丝杠及支架均采用高强度合金钢加工,整体刚度和加工精度尚可,各方向的移动最小间距0.1mm,精度0.01mm;机构最大截面积小于风洞二元实验段截面积的5%,探头的最大前伸长度约600mm、最小前伸长度约50mm,经同步测压实验表明:热线探头移动机构安装与否对其前端的模型表面压力测量基本无影响。 为测量移动机构各部件的振动加速度并进而得出振动振幅与频率,本文应用比利时LMS公司SCM-01型8通道频谱分析仪和多个ICP 333B2型微型一维振动加速度计,并由专用电缆相互连接。

3 测量状态与方法

将热线探头作实验风速范围的速度标定后,连同探头支杆安装于热线移动机构X丝杠前端并与风速仪主机通过电缆连接。实验中,由探头实时记录的电压测量值作统计平均获得对应的平均风速值,采样频率为2KHz,采样点数2048个。

SCM-01型频谱分析仪的各输入端通道与各加速度计连接,同时将热线探头的实时电压监视从风速仪电桥模块引入,分别得到各加速度计实时测量值和探针处的脉动速度谱。将振动加速度计分别安装于热线探头后部(测量Z向加速度,编号C1)、X电机(测量Z向加速度,编号C2)和Z电机(测量Y向加速度,编号C3)等位置,各连接线与热线探头连接线均附于移动机构上且一并在机构后方引出至低湍流度风洞二元实验段外。由于移动机构Y方向移动元件固联于风洞外部地基,且加强了刚度支撑,因此本文未作Y向元件振动测试。实验中,为避开热线测量采样干扰,各加速度计测量的采样频率设为6KHz,采样点数6144个。

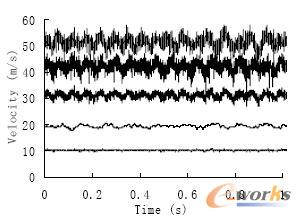

实验装置与测试设备连接完毕后,低湍流度风洞开车,在来流风速10~50m/s、移动机构X丝杠前伸400mm和模型迎角-1.0°的实验状态下,共进行多次重复性测量。实验过程中的温度变化范围:16.1~16.3℃,大气压变化范围:98.7~98.6KPa。经过对比可知,数据重复性良好,满足测量要求。

4 测量结果与分析

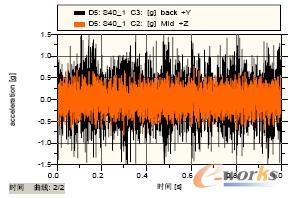

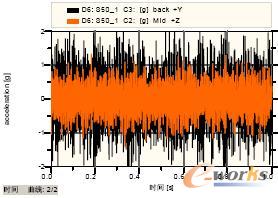

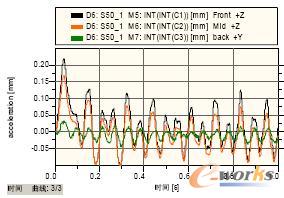

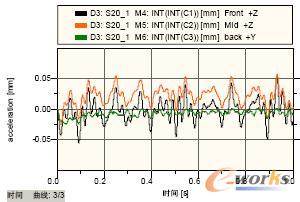

测量可知:探头后部(即X丝杠前端)与X电机两处的Z方向加速度量值和变化趋势基本相同,随着来流速度的增加,加速度值增加;在相同风速下,两处测量的振动频率一致,加速度量值接近;随着来流速度增加,Y向振动加速度(Z电机处)较X方向明显增强,在来流v=50m/s时,Y向加速度幅值已接近2g,较X方向幅值增加约1倍。

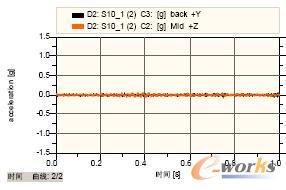

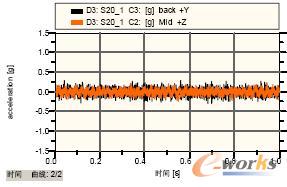

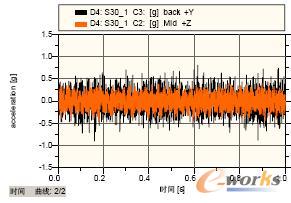

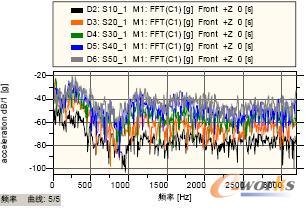

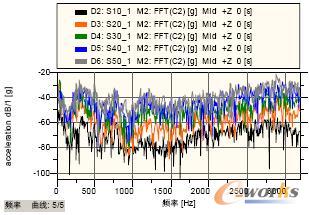

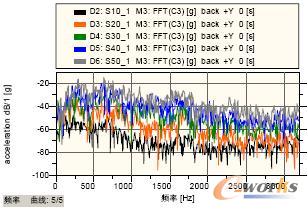

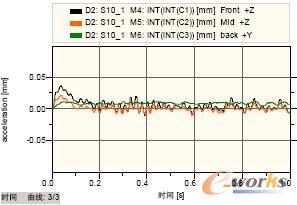

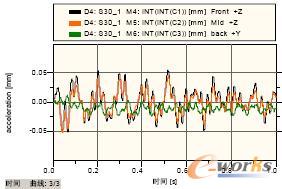

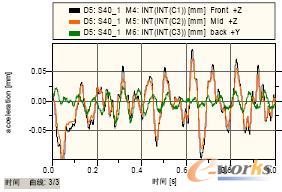

图2、3、4分别给出了不同风速下,热线探头后部(C1)、X电机(C2)和Z电机(C3)三个振动测量站位处的加速度值、谱分析曲线和振幅曲线。图中(a)~(e)分别代表来流速度为10m/s、20m/s、30m/s、40m/s、50m/s(篇幅所限,本文未给出探头处的加速度测量曲线)。

由图可见,不同风速下,Y向加速度均强于Z向加速度,三个不同站位处的加速度谱基本相同,但振幅(位移)量级有较大差别,纵向振动明显大于横向振动,而两点纵向振幅基本接近。由图3还可以看出:三个测量点处具有相同的振动周期。结合图5的热线探头获得的不同风速瞬时情况可见,加速度振动测量值的振动周期与速度振动周期基本一致,说明三维移动机构的振动是造成热线测量速度波动的主要原因,为提高热线风速仪测量精度,需对热线测量值进行必要的修正,并改进移动机构,降低振动影响。

综合分析以上结果可知,在风速v=50m/s时,探头处的振动明显强于支杆中段电机处,表明此时X丝杠前伸形成的悬臂振动不可忽视。而在风速v≤40m/s的状态,X丝杠不同测量位置的振幅接近,移动机构的X丝杠与电机是作同时、同等位移,即探头处的刚体悬臂振动在整个振动中所占比重很小,X丝杠顺来流方向设置造成的自身气动荷载很小,表明X方向移动元件的振动激励主要来源于Z向元件的纵向移动。X电机在风速v≥20m/s状态,振幅基本保持在0.05mm的位移量级,表明Z向元件的吊挂存在间隙。检查移动机构Z丝杠加工螺距和装配精度可知,装配间隙与纵向位移同等量级。这也同时说明,该移动机构的部件刚度满足实验要求。

5 结论

通过实时参量测量,对三维移动机构的振动情况进行测试与分析的结论如下:

(1)受风洞来流和模型影响,三维移动机构承受不同的气动荷载,实验状态不同,机构各部件的振动不同;

(2)模型后部不稳定气流的波动周期与移动机构的振动周期基本相同,在移动机构刚度满足低速风洞实验要求的情况下,连接与移动部件的间隙是造成机构测量振动的主要原因。

(本文不涉密)

责任编辑: