您现在的位置是:首页 > 行业 > 制造 >

汽车悬架结构强度分析方法

2010-04-22 17:15:00作者:张林波 徐有忠 黄鹏程 瞿元 来源:

摘要悬架是汽车重要的承载部件,其结构强度和耐久性是设计过程中需要关注的内容之一。本文结合实例,介绍了悬架结构强度分析常用的两种方法...

1 前言

在汽车产品的研制过程中,需要对零部件进行大量的耐久性试验,包括台架试验和整车道路试验,不仅试验费用高、周期也长,而且问题大多是出现在产品具备样件之后,对设计更改带来一定的难度。通过有限元分析,可以在产品设计初期对结构强度进行粗略评价,找到结构的薄弱环节,提出合理的改进方案。通过有限元疲劳分析,还可以大幅度降低或最终取代部分疲劳试验。随着计算机软、硬件水平的逐步提高,将关键零部件的设计水平从寿命定性设计上升到寿命定量设计已经逐步成为可能。

众所周知,在载荷时间历程数据和材料疲劳性能参数具备的条件下,有限元结构疲劳分析的关键取决于结构应力计算是否准确。以汽车悬架为例,由于各部件间存在相互运动关系,对结构应力的计算带来一定困难,如果分析人员经验不足,会出现诸如过约束而引起的应力结果过大等错误。因此,在汽车企业内部,建立适当的分析方法和流程,确保分析结果的准确性和一致性是非常必要和紧迫的。

一般来说,悬架结构强度分析可以分为零部件级和系统级分析方法。采用多体动力学方法得到悬架硬点载荷,对单一结构进行分析的方法称为零部件级分析;以整个悬架为基础,同时考虑衬套、限位块刚度以及零部件间相互运动的影响的分析方法称为系统级分析方法。零部件级分析方法原理简单,而且容易将分析过程流程化、规范化,从而保证分析结果的准确性和一致性;系统级分析方法,由于能够考虑几乎所有的悬架本身特性,如非线性连接关系、运动关系等特性,因而可以得到更为准确的分析结果。

本文以奇瑞汽车有限公司在研的某款车型为例,给出了两种方法的分析过程以及优缺点。并从分析效率和产品开发周期角度出发,说明了两种方法适用的阶段及作用。

2 悬架强度分析工况的制定

汽车悬架载荷工况一般可以分为如下几种类型:

1)简化的疲劳载荷工况,通常分为制动、转向、起跳等多种工况,该工况多用于概念设计或者设计初期阶段,主要用于在疲劳载荷谱不完善或者不具备的情况下对结构进行初步评价或者对结构进行优化设计;

2)详细的疲劳载荷工况,给出详细的载荷谱(试验谱或者虚拟载荷谱),评价指标用循环次数描述;

3)误操作工况(极限载荷工况),用于极端载荷条件下对结构完整性进行评估。

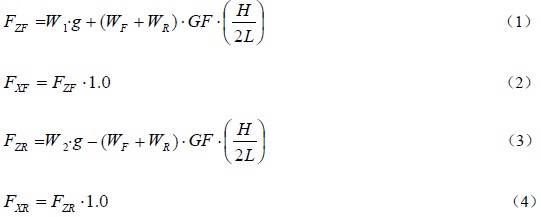

第二种工况主要是应用有限元疲劳分析方法进行评估,本文没有过多涉及该方面内容。图1为制动工况的载荷计算原理图,前、后轮接地点的纵向和垂向载荷的计算方法简单描述如下。

图1 制动工况的载荷计算示意图

式中,GF为重力加速度系数,W1g、W2g分别是前轴、后轴单侧载荷;WFg和WRg分别是前、后轴荷;H和L分别是重心高和轴距。

其它工况载荷根据定义以此类推,计算得到轮胎接地点的各方向载荷,应用多体动力学方法,可以计算出悬架硬点位置各方向载荷。

2 零部件级分析方法

2.1 分析流程

一般来说,在整车开发的初期,最初确定的是一些重要硬点(部件与部件之间的连接点)的位置及相关参数,然后由设计人员根据这些信息对相关零部件进行初步概念设计,在此阶段需要对单个零部件的结构强度及耐久性进行分析,并针对存在的问题提出改进意见,指导结构设计,使之逐步趋于合理。

零部件分析的优点:从分析规模上来看,单个零部件分析的计算时间短,占用空间小,对计算机的性能要求不高,比较适合于设计初期结构改进中的多次反复分析验证。

零部件分析的缺点:首先,对于大多数底盘零部件的分析来说,需要相关的受力分析提供载荷输入,可以通过多体动力学分析计算输出得到相关硬点的载荷。其次,在单个零部件的分析中,边界条件是一个很难处理的问题。边界条件的正确与否,直接影响到分析结果的可信度。因此,零部件级方法要求分析人员对分析对象的各种特征、连接关系以及作用等有深刻的认识。最后,当结构应力超过材料的屈服极限时,该方法不能给出正确的分析结果。这是因为多体动力学不能考虑结构本身的塑性变形,多体动力学即使引入柔性体,也仅限于线弹性变形范围,因此,当结构出现塑性变形时,应用多体动力学方法无法得到正确的载荷数据,更无法保证应力结果的正确性。

零部件强度分析的一般分析思路为:获取整车相关参数→建立前/后悬架(或整车)的多体模型→动力学分析提取硬点载荷→代入有限元模型中分析求解。下面以奇瑞公司某在研车型为例,应用该方法计算控制臂和转向节的强度。

2.2 分析实例

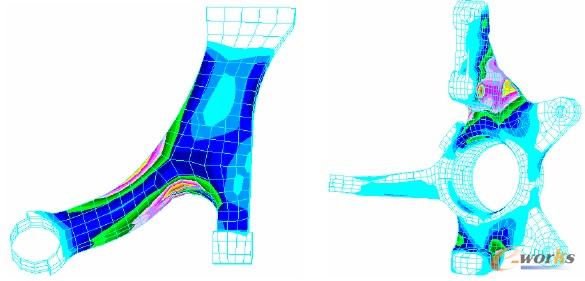

以制动工况为例,计算得到的控制臂和转向节应力结果如图2所示。

(a)控制臂 (b)转向节

图2 制动工况结构应力分布云图

3 系统级分析方法

3.1 分析流程

单个零部件的分析只能考察零部件的品质,很多零部件连接在一起,构成一个系统后,还要对整个系统的结构可靠性进行分析,即系统总成分析。一般来说,系统总成的分析是在系统各个零部件的几何模型确定后进行的。

系统总成分析的优点:在系统总成的分析中,各个零部件都是以柔性体的形式存在,可以考虑各个零部件的变形对其它相邻部件的影响,同时部件与部件连接处的模拟更接近真实情况,因此与单个零部件分析相比,总成分析的结果精度更高,指导意义更大。另外,从边界和载荷条件来看,系统总成的约束条件比较简单,工况载荷比较容易计算。在悬架总成分析中,只需要对悬架与车身的连接点进行约束就可以了,载荷主要作用在车轮中心,根据整车的相关参数可以很容易求得。

系统总成分析的缺点:在系统总成分析中,需要提供比较准确的弹性元件参数,比如橡胶衬套和弹簧,这些参数的准确与否直接影响着载荷在各个连接点的分配,进而影响各零部件的应力分布。另外,就系统总成的分析模型而言,其规模一般都很大,计算时间长,对计算机的性能要求高。

系统总成分析的一般分析思路为:收集系统的模型参数(包括整车相关参数、各零部件的几何模型和连接单元的刚度参数等)→建立各零部件的有限元模型→系统总成建模(主要是建立各零部件之间的连接关系)和边界载荷条件的建立→分析求解。

3.2 分析实例

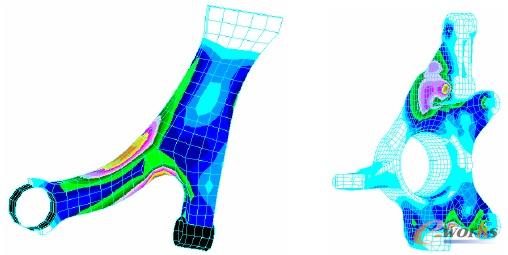

以制动工况为例,总成有限元模型和应力计算结果分别如图3、4所示,相对应的控制臂和转向节应力参见图5。

图3 悬架总成模型 图4 悬架总成应力云图

(a)控制臂 (b)转向节

图5 制动工况结构应力分布云图(源于总成分析)

4 零部件分析与系统级分析方法对比

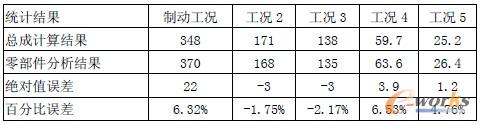

分别应用零部件和总成分析方法进行了5种工况的计算,以控制臂为例,全部统计结果如表1所示,最大百分比误差小于7%。本例中控制臂的屈服极限大于400Mpa,如前所述,零部件分析方法精度范围是结构最大应力小于屈服极限,这一点与分析结果是相吻合的。转向节统计结果与此类似,结果略去。

表1 计算结果对比表(单位:Mpa)

从分析时间上来看,大量对比分析表明,完成相同的计算,总成分析所耗费的时间至少是零部件分析所需时间的10倍以上,而且需配置要较高的硬件资源。从悬架开发过程来看,在概念设计或者产品开发初期,通常缺少准确的载荷谱,大多采用简单工况做应力计算,根据一定的评价标准进行结构耐久性粗略评估。在悬架模型冻结之前,此时结构设计已经完成,需要进行更复杂工况的结构强度验证,此时一般会涉及到结构应力超过屈服极限的工况,如误操作工况等,这时由于零部件分析方法本身故有的缺点,该方法已经不能得到满足要求的应力结果,需要采用总成分析方法。

综上所述,为了分析效率并兼顾计算精度,按照产品开发周期划分,建议在概念设计阶段建议采用零部件级分析方法,而在设计后期采用系统级分析方法得到更为精确的分析结果,充分发挥CAE在产品开发中的作用,更好的满足项目研发需求。

5 结论

以某款在研车型悬架结构强度分析为例,阐述了零部件分析方法和系统级分析方法的工况制定、特点及实施过程。分析结果表明:

(1)在结构应力小于屈服应力的条件下,零部件强度分析结果有着很高的精度,与总成分析结果相比,本文给出的控制臂应力百分比误差小于7%;

(2)为了分析质量与效率,更好的服务与产品研发,建议在不同产品开发阶段采用不同的分析方法,如在概念设计阶段建议采用零部件级分析方法,而在设计后期采用系统级分析方法。

(本文不涉密)

责任编辑: