您现在的位置是:首页 > 行业 > 制造 >

轮式装载机工作机构的三维建模与功能实现

2008-09-15 22:27:00作者: 张利鹏 赵栋杰 谢福俊来源:

摘要本文在所设计的二维图样基础上。利用三维设计软件Pro/ENGINEER建立了装载机工作机构的实体模型;然后根据实际工作特点,设置各杆件之间的运动约束,使得工作机构按照事先要求的空间运动轨迹进行仿真。从而实现工作机构的作业功能,有效避免运动干涉的出现。...

轮式装载机是一种广泛用于公路、铁路、建筑、水电、港口及矿山等建设工程的土石方施工机械,由于其具有作业速度快、效率高、机动性好和操作轻便等优点,已成为工程建设中土石方施工的主要机种之一。近年来,轮式装载机以围绕新技术应用、多功能机具、模块化设计和提高效率为核心,不断推出新产品,加速更新换代。但总体来说,新产品的研发能力仍然比较薄弱,基本停留在对引进技术的消化吸收和同类产品的模仿复制阶段。在以往的大多数装载机工作机构设计中,主要是采用手工制图或利用普通二维软件来进行电脑绘图,这些图样虽然可以使用,但由于标注复杂、误差大,需要不断修改,无法达到一次成功以满足现代工程设计最优化的需求。

本文通过使用三维设计软件Pro/ENGINEER建立装载机的实体模型及运动仿真,直观地反映了所设计工作机构的运动情况,避免了干涉现象的出现,若再加上强度校核,可真正实现轮式装载机的完美设计。

一、轮式装载机结构及工作要求

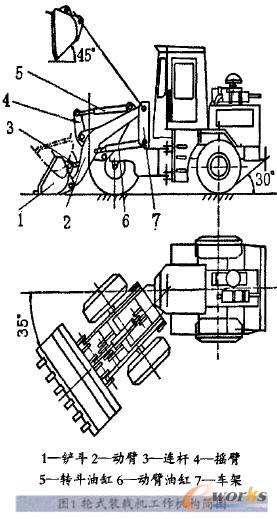

本文所设计的装载机工作机构如图1所示,具体参数如表所示。该机构采用了徐州工程机械有限公司具有特色的铰接式总体设计,其独特的优点是:铰接转向;四轮驱动:整机重心及前后桥荷分配、设计合理;具有杰出的牵引性能和装载挖掘稳定性;铲装及挖掘力大、转弯半径小;机动灵活,便于在狭窄场地作业;空载高速行驶稳定,厂地转移省时高效。

在图1中,铲斗通过连杆和摇臂与转斗油缸铰接,用以装卸物料:动臂与车架、动臂油缸铰接,用以升降铲斗;铲斗的翻转和动臂的升降均采用液压操纵。在装载机作业时,工作装置应能保证:当转斗油缸闭锁、动臂油缸举升或降落时,连杆机构使铲斗上下平动或接近平动,以免铲斗倾斜而撒落物料;当动臂处于任何位置,铲斗绕动臂铰点转动进行卸料时,铲斗倾斜角不小于45°,卸料后动臂下降时又能使铲斗自动放平。

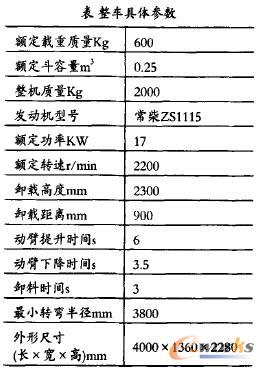

表 整车具体参数

二、装载机工作机构建模

通过Pro/ENGINEER软件,根据草图进行尺寸参数优化设计,最终得到装载机三维装配图,如图2所示。其挖掘工作装置的设计采用了国际流行的直臂式结构,其铰点布置合理,运转位置具有可靠限位功能,可防止物料撒落;卸载位置具有铲斗自动放平功能,能够减少劳动强度;工作范围更大,作业力更强劲平稳,工作效率更高。

工作装置由回转体、动臂、斗杆和挖斗组成,如图3所示。动臂为“圆筒+侧板”的H型焊接结构,双向侧板采用曲线优化设计以确保其强度达到预定设计要求,这使装载机整车稳定性能得到大幅度提高。斗杆为封闭式圆管焊接结构,采用了等强度设计,受力合理,在破碎岩石和深度挖掘时,比其他形式的挖掘装置具有更强的稳定性。举升机构采用双侧液压同时驱动形式,保证装载机在实际工作中,动臂可以同时用力,防止动臂因受力不均匀而产生扭曲破坏,或因此产生整车车身侧翻现象的发生。支撑机构采用三角形支架形式,选用高强度优质角钢和槽钢焊接而成,使整个装载机支撑机构坚固耐用,确保举升机构连接可靠、工作平稳,同时为其他机构创建比较好的安装连接平台。

液压系统采用定量齿轮泵进行供油,共分为装载、转向、挖掘、先导四套液压系统。这些系统主要实现挖掘工作装置作业、装载工作装置作业、车辆转向及液压先导比例操纵等动作。工作装置液压系统采用举升限位装置和下放自动定位装置,避免了机械限位时液压缸行程终了产生的高压和冲击i装设的蓄能器可以吸收冲击载荷,并对整机的纵向摇摆起阻尼作用,应用比较广泛的电气控制方式对作业液压系统先导控制回路进行开关控制;并设计有符合人体生理特点的操纵手柄,操纵力小、劳动强度低、控制比例性能好、定位准确,可进行挖掘装置复合运动,作业效率高。

三、装载机基本作业功能实现

利用Pro/ENGINEER软件的运动仿真功能,可以检验所设计装载机能否实现应有的作业功能,有效避免运动干涉的出现,真正达到设计目的。下面通过几种常见的作业形式来进行设计质量检验。

1.挖掘作业

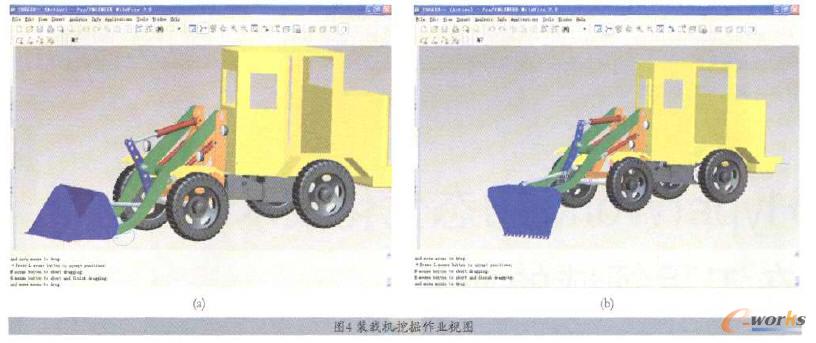

如图4所示,挖掘作业分为铲进作业和挖土作业。挖掘作业时,使铲斗的两侧均匀负荷,不可只使一侧负荷;使装载机直对前方,而不要让前后车架有角度。其工作过程为铲进作业时,通过控制动臂操纵杆使动臂下摆,同时使铲斗旋转,保持铲斗下表面与地面平行,如图4(a)所示,驱动车辆前进,插铲斗于沙土岩石等堆积物中完成铲进作业;挖土作业时,控制操纵杆使动臂下摆,铲斗与地面成一定角度如图4(b)所示。

2.装载作业

如图5所示,将沙土、岩石和矿石等物倒入卡车、货车和集装箱的作业,可选用高效率的方法进行。要按照现场的状况,先定搬运工程方式,主要有装载机,运输车配套的工程方式与仅用轮式装载机进行装载搬运两种。其工作过程是将零散物装入铲斗,控制操纵杆使铲斗口向上,动臂接近水平,驱动车辆到达目的地。

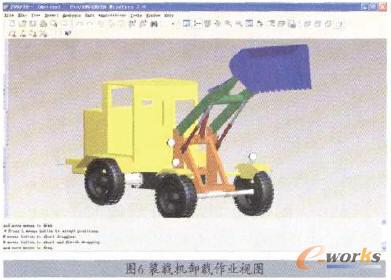

3.却载作业

如图6所示,往汽车或货场倾卸物料时,应将动臂提升到使铲斗(前倾到最大倾斜角位置)碰不到车箱和料堆为止,前推斗操纵杆仗铲斗前倾卸载,通过斗操纵杆的控制可全部卸载或卸去部分,卸载时要求动作缓和以减轻物料对载重汽车的冲击。当物料粘积铲斗时,可来回搬动转斗操纵杆,使铲斗振动脱落物料。

4.整地作业

如图7所示,利用铲斗前尖和底面所成角度,可以进行撒土、平整和打基础等整地作业。整地作业务必使车辆后退而进行。

5.填平作业

如图8所示,如果将铲斗作为推土刮板用时,可以进行填平作业。此时铲斗内满载沙土,使其对地面保持水平状态,进行作业。

通过前面几种作业方式的模拟,充分验证了该设计方案的可行性,运动过程中没有出现干涉和不到位现象,完美实现了预定功能。

四、结论

本文运用PraIENGI}}ER软件对装载机零部件进行7三维实体建模并完成最终装配,克服了传统设计主要依靠二维绘图的不足,使产品结果更具可视性。通过对工作机构作业功能的模拟,验证了设计方案的可行性。避免了机构运劫干涉情况的出现,达到理想化设计。总之,本文为轮式装载机的三维参数化设计提供了一个样板,设计方案符合工程要求,为以后的最优化设计奠定了基础。

(本文不涉密)

责任编辑: